1. 서 론

2. 디지털 이미지 프로세싱을 이용한 표적의 변위 측정

2.1 디지털 이미지 프로세싱을 위한 전처리과정

2.2 표적 변위 측정을 위한 디지털 이미지 프로세싱

3. MLS 차분법을 이용한 역학적 변수의 계산

3.1 MLS 차분법의 근사함수

3.2 MLS 차분법을 이용한 운동 역학적 변수의 계산

4. DIP-MLS 시험법의 검증

4.1 3점 휨 시험에의 적용

4.2 모서리 점을 추가한 TP의 영향 분석

4.3 이미지 해상도에 따른 영향 분석

5. 결 론

1. 서 론

구조물의 생애주기 상에서 효과적인 유지관리나 새로운 구조형식을 개발하는 과정에서 구조적 부재의 변형, 응력, 변형률 같은 운동 역학적 변수들을 직접 측정하거나 해석적인 방법으로 정확하게 추정하는 것은 중요하다. 전통적으로 역학적 변수들은 Linear Variable Differential Transformers(LVDT)나 변형률 게이지(strain gauge) 등을 이용한 기계적 시험(mechanical test)으로 직접 측정하거나, 수치적 해석기법을 이용하여 추정할 수 있다(Donmez et al., 2022; Park et al., 2020). 다양한 측정 센서를 통해서 다수의 위치에서 필요한 역학적 변수를 직접 측정하는 것은 많은 시간과 비용이 필요하므로 일부 변수를 직접 측정하고, 나머지 필요한 변수들은 수치적 해석방법을 통해 추정하는 것이 경제적이고 효율적일 수 있다. 최근에는 테스트 시편의 수가 많거나 실험의 규모가 큰 경우에 기계적 시험과 수치적 시뮬레이션을 병행하는 대안적인 시험 방법이 개발되고 있다(Carmo et al., 2019). 특히, 컴퓨터의 성능이 급격히 향상되고 비용부담이 낮아지면서 디지털 이미지를 이용해 기계적 테스트를 보완하거나 부분적으로 대체하는 방법들이 연구되고 있다(Aydilek et al., 2004; Chang et al., 2009; Iwamoto and Kanie, 2017; Kanazawa et al., 2017). 구조시험 분야에서 디지털 이미지를 이용한 방법은 수치적 해석에 유용한 정보를 제공할 수 있고 수치적 해석기법과 융합되면 측정점의 개수나 위치와 관련된 실험적 제한 조건을 극복하게 해주는 방안을 제공할 수 있다.

디지털 이미지를 이용한 기술은 크게 디지털 이미지 상관법(DIC:Digital Image Correlation)과 디지털 이미지 프로세싱(DIP:Digital Image Processing)으로 구분할 수 있다. DIC의 경우에는 이미지에 취득된 불규칙한 점들이 이루는 패턴의 상관관계를 이용하고, DIP의 경우에는 디지털 이미지를 구성하는 요소인 픽셀의 정보를 직접 이용한다는 점에서 차이가 있다. DIC는 주로 크기가 작은 시험체에 대한 기계적 테스트를 기반으로 변형 해석을 할 때 사용된다. Fayyad와 Lees(2014)는 DIC를 철근 콘크리트 구조물을 대상으로 모드 I 균열전파 현상을 계측하는데 사용하였고, Choi 등(2014)은 알루미늄 시편의 처짐량을 측정하는데 활용하였다. 그러나 DIC는 패턴별로 해석 결과의 정확성이 상이하며(Lee and Kwon, 2019), 대표적으로 이용되는 Newton-Raphson algorithm의 경우 큰 변형이나 회전이 있는 경우에 적용하기 어렵고 반복적인 서브 세트의 재구성에 따른 계산으로 많은 시간이 소요되는 한계가 있다(Pan and Li, 2011). 따라서 센서 기반의 전통적인 기계적 테스트를 이미지를 이용한 방법으로 전환할 때 다수의 이미지에서 특정한 위치의 변위만을 측정하거나 측정하려는 대상의 변형이 큰 경우에는 DIP를 이용한 방법이 속도 측면에서 더욱 효과적일 수 있다.

단순한 형상 변화 또는 변위에 대한 정보만 취득할 수 있는 이미지로부터 구조물의 상태를 평가하기 위한 운동 역학적 변수들을 추정하기 위해서는 수치해석과 연동하는 과정이 필요하다. 센서를 통해 직접 측정하거나 이미지를 통해 획득된 변위 정보로부터 필요한 변수값을 임의의 위치에서 재생하기 위해서 기존에는 유한요소법(Finite Element Method; FEM)과 연계하는 방법들을 주로 사용해 왔다(Duarte et al.., 2015; Wu et al., 2020; Yue et al., 2003). 요소망(mesh)에 종속적인 FEM은 요소망과 근사함수를 이용해 절점의 변위와 적분 점에서의 변형률 또는 응력 값을 필요에 따라 interpolation 또는 extrapolation하여 추출하는 과정을 거친다. 또한, 변형을 추적하는 과정에서 time step마다 시뮬레이션을 위한 mesh를 재구성해야 하는 어려움이 있어서 대상 구조물의 형태가 복잡하거나 균열 같은 불연속성이 있는 경우 어려움이 더 커진다. 요소망에 의한 제약을 피하는 방법으로 요소망을 사용하지 않는 Boundary Element Method(BEM)(Banerjee and Butterfield, 1981)이나 Element-Free Galerkin Method(EFGM)(Belytschko et al., 1994) 같은 무요소법 등을 고려할 수 있다. 그러나 이 방법들은 부재 내부에서 제한적으로 주어진 측정값으로 임의의 위치에서 계산하거나, 필수 경계 처리를 위한 과정이 복잡하므로 FEM의 적용 시 나타난 어려움을 효과적으로 개선하는 데에는 한계가 있다(Sadeghirad et al., 2009; Samaan and Rashed, 2007; Wen and Aliabadi, 2008). 따라서 변위를 추적하려는 위치가 규칙적이지 않더라도 절점만을 사용하면서 미분의 계산이 쉬운 강형식 기반 무요소법이 좋은 대안이 될 수 있다. 강형식을 기반으로 고속 미분근사를 사용하는 무요소법인 이동최소제곱(MLS : Moving Least Squares) 차분법은 고차 미분계산도 용이하고 변위와 응력 간의 상호 계산이 빠르며 시간에 따라 해석대상의 기하학적 형상이 변화하는 경우에도 요소망 없이 절점만을 사용하기 때문에 모델링에 무리가 없다(Kim et al., 2016; Yoon et al., 2012; 2014). Godinho 등(2014)는 이미지를 이용한 변위 측정과 무요소법의 근사함수를 사용하여 응력장을 재생하고 균열 발생 패턴을 예측하는 방법을 제시하였으나, 적용한 DIP 기법이 확장성을 갖기 어렵고 무요소법과의 coupling은 단순하게 근사함수를 이용하는 수준이어서 표적점 개수의 증가를 통한 정밀도 향상이 어렵다. 그러나 강형식 기반의 MLS 차분법은 요소망의 영향을 완전히 배제할 수 있기 때문에 DIP 기법과 결합 시 시험체의 형상 묘사와 고속 미분근사를 통한 변형률 또는 응력 계산이 수월하다. 이를 통해 구조물의 상태평가에 필요한 다양한 운동 역학적 변수를 빠르고 정확하게 추출할 수 있다. 또한, 추적 위치의 과도한 변화나 표적점 개수가 증가할 때도 시뮬레이션의 정확성과 일관성을 유지할 수 있다는 장점이 있다.

본 연구는 재하과정에서 변형이 발생한 시험체의 구조적 거동을 평가하기 위해 DIP와 MLS 차분법을 융합한 유사 시험법을 실제 기계적 테스트에 적용하였다. 그리고 제안된 방법의 구조물 거동 해석에 대한 적용성을 확인하기 위해 이미지 분석 결과에 영향을 미치는 이미지 해상도 및 추적점의 영향도 함께 분석하였다.

2. 디지털 이미지 프로세싱을 이용한 표적의 변위 측정

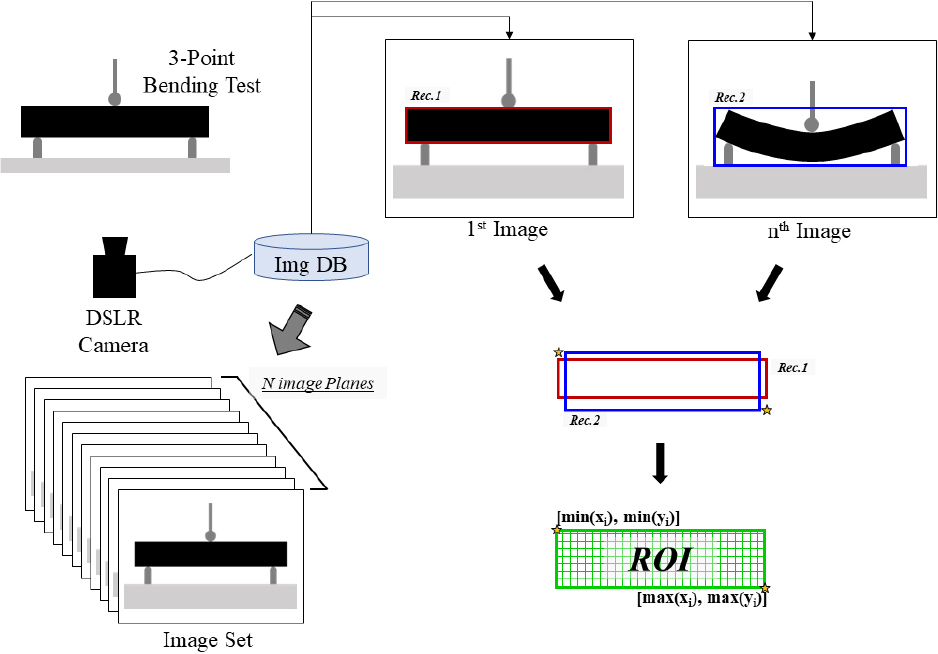

본 연구에서는 DIP와 MLS 차분법을 융합한 시험법을 DIP-MLS 시험법으로 명명한다. DIP-MLS 시험법의 실험 환경은 Fig. 1에 나타냈다. 이 시험법은 객체의 변형을 DIP를 통해 획득하고 표적 변위를 취득하고 MLS 차분법을 이용해 대상 구조체의 응력을 계산한다. 적용한 이미지 기반의 표적 변위 측정 프로세스는 크게 분석에 사용할 이미지 취득, 데이터 처리 속도의 개선을 위한 전처리과정 및 이미지에서 표적의 변위를 측정하는 이미지 프로세싱 과정으로 구분할 수 있다. 표적의 변위 측정을 위한 이미지는 하중이 가해지는 부재를 일정한 시간 간격으로 촬영하면서 구성된 이미지 세트를 이후 프로세스 과정에서 사용한다. 시험 부재에 재하 과정에서 이미지 프로세싱의 결과 검증을 위해 변형률, 하중 및 처짐 값들을 함께 측정하였다. 변형률은 시험체에 부착한 변형률 게이지와 데이터 로거를 통해 수집하였고, Zwick/Roell Z030 Universal Mechanical Tester를 통해 시험체 중앙에 가해진 외력과 처짐 값을 수집하였다.

2.1 디지털 이미지 프로세싱을 위한 전처리과정

이미지는 픽셀들의 집합으로 구성되고, 이미지 분석은 하나의 픽셀마다 갖고 있는 색 강도와 같은 고유한 정보를 이용한다. 이미지 분석 시 사용되지 않는 픽셀이 많을수록 데이터의 양이 커지고 이를 처리하는 장치 리소스도 많이 사용되기 때문에 효율성이 감소한다. DIP를 이용한 변위 추적을 위해 저장된 이미지는 촬영 환경에 따라 분석 시 필요없는 영역도 포함하기 때문에 관심영역(ROI : Region of Interest)를 설정하고 이에 대한 분석을 수행하는 것이 효율적이다. 본 연구에서 전처리과정에서는 이미지 세트에 포함된 각각의 이미지에서 변위 추적을 수행할 ROI를 설정한다. ROI를 바탕으로 필요없는 영역을 잘라내어 분석할 이미지의 크기를 축소했다. 불필요한 정보가 포함된 픽셀을 제거하여 효과적인 이미지 분석을 수행하기 위함이다. 이미지 프로세싱 과정에서는 전처리과정을 통해 얻은 축소된 이미지에서 표적 인식, 노이즈 제거, 표적의 레이블링 등의 과정을 거쳐 표적의 변위를 추적한다. ROI는 Fig. 2에 나타낸 바와 같이 이미지 세트에서 변형 이전의 초기 이미지와 하중의 재하 완료 시점의 이미지를 이용하여 설정하였다. 즉, 첫 번째 이미지와 마지막 이미지에서 각각 분석할 영역을 사각형으로 설정한 후 두 사각형을 조합하여 ROI를 생성한다. 가로 방향(x-direction)과 세로방향(y-direction) 좌표들의 최소값과 최대값들을 조합하여 두 사각형을 모두 포함하는 ROI를 생성한다. 첫 번째 이미지와 마지막 이미지에서 분석할 영역을 선택한 Rec.1과 Rec.2를 구성하는 두 점의 성분을 모아서 벡터화시키면 로 표현할 수 있다. 픽셀 좌표계의 Y성분은 물리적 좌표계와는 반대로 이미지의 위에서 아래 방향으로 값이 증가한다. 생성된 ROI를 이미지 세트에 적용하여 ROI에 포함되지 않는 외부 픽셀들을 잘라내는 이미지 트리밍을 수행한다. 이 과정을 통해서 6720 × 4480 × 3픽셀과 6,150kB 용량을 갖는 원본 이미지는 4700 × 1621 × 1픽셀과 141kB 용량의 이미지로 축소되었다. 이미지는 픽셀로 구성이 되기 때문에 이미지 분석 후 이를 물리적 단위로 변환하는 것이 필요하며, 이를 위해 scale factor가 사용된다. Scale factor는 이미지상에서 특정 객체의 물리적 치수와 픽셀의 크기를 이용해 결정한다. 본 연구에서는 ROI 설정 시 이용되었던 첫 번째 이미지의 Rec.1을 구성하는 두 점의 픽셀 크기와 시험체 크기를 비교하여 산출된 scale factor를 변위 측정에 이용한다.

2.2 표적 변위 측정을 위한 디지털 이미지 프로세싱

디지털 카메라를 통해 취득된 이미지는 컬러 모델로 구성된 픽셀들의 집합이다. 본 연구에서는 RGB 색상 모델을 이용하였다. RGB 색상 모델은 3가지 색 채널의 조합으로 객체를 표현하며, 각 채널은 0부터 255까지 총 256단계의 색 강도를 갖는다. RGB 색상 모델을 이용하면 다양한 색상을 표현할 수 있는 장점이 있지만, 데이터 분석 관점에서는 차원이 높아 계산량이 방대하므로 효율적이지 못하다. 효과적인 이미지 분석을 위해 3차원 컬러 이미지를 2차원 그레이 스케일 이미지나 0과 1로 표현된 2진 이미지로 변형하여 데이터 크기를 줄여서 사용하는 것이 일반적이다. 본 연구에서도 데이터 크기를 줄이는 방안으로 전처리과정에서 생성한 ROI를 표적 내부의 색 강도와 유사한 값을 제외하고 나머지 부분을 제거하고 남겨진 표적의 영역만 이진 이미지로 변환하였다. 이 과정에서 두 번째 데이터 축소과정이 이루어지며, 표적을 구성하는 픽셀의 크기는 ROI 이미지 대비 99%의 불필요한 픽셀을 제거하였다.

최초 취득된 이미지는 조명이나 빛의 분산의 영향으로 불규칙한 노이즈가 픽셀에 포함되는데, 이러한 노이즈는 이미지 분석에 방해를 주는 요소이다. 본 연구에서는 노이즈 제거를 위해 픽셀 집합의 외곽 픽셀을 제거하여 크기를 줄이는 morphology operation의 erosion을 적용하였다. Erosion은 3 × 3 매트릭스로 구성된 structuring element(SE)를 대상 이미지와 순차적으로 비교하면서 9개의 SE의 요소가 모두 포함된 픽셀을 선정하는 과정을 통해 이미지를 수정한다. Erosion operation은 다음 식 (1)과 같이 표현할 수 있다.

여기서, 는 erosion을 적용할 이미지, 는 전체 이미지에 적용된 SE가 합쳐진 픽셀 집합, 는 3 × 3 매트릭스로 구성된 SE이다.

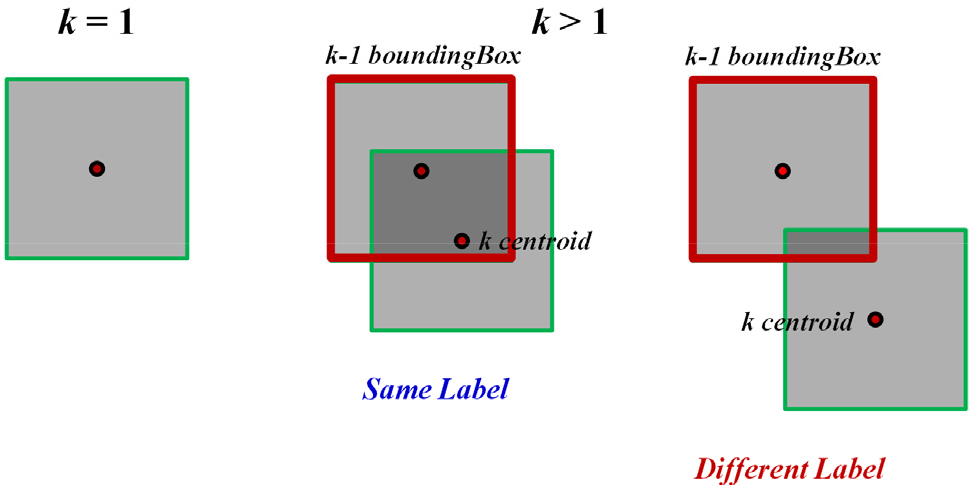

본 연구에서는 DIP를 통해 구해진 표적의 추적점(TP : Tracking Point) 변위를 MLS 차분법에 적용하여 시험체의 변형에 따른 변형률과 응력을 계산하며, 표적의 무게중심점을 TP로 이용하였다. 하중이 가해지는 동안 시험체의 변형을 추적하기 위해 이미지에서 추출된 TP들의 변위 변화나 이력을 추적해야 한다. 일반적으로 X축과 Y축의 좌표를 이용하여 순차적으로 표적에 레이블을 부여할 수 있다. 그러나 본 연구의 경우 측정하려는 부재에 변형이 발생하면서 초기에 부여된 표적의 레이블이 유지되지 않는 문제가 발생했다. 이 경우 TP를 구성하는 좌표나 변위 계산을 위한 이력에 오류가 발생하여 변위 추적이 불가능해진다. 순차적인 방법을 이용한 TP의 레이블링 오류는 표적의 레이블을 부여하는 현재의 이미지와 직전의 이미지를 이용하여 개선할 수 있다. TP의 레이블을 유지하려는 방법으로 Fig. 3과 같이 직전 이미지에서의 TP의 테두리를 구성하는 픽셀 집합인 표적의 bounding box와 현재 이미지의 같은 표적의 TP를 동기화하였다. TP의 레이블링 유지 방법으로서 이미지 세트의 초기 이미지에서는 식 (2)와 같이 순차적 레이블링 과정에서 생성된 TP의 레이블을 사용한다. 두 번째 이미지부터 마지막 이미지에서는 초기 TP의 레이블을 유지하도록 식 (3)과 같이 현재 이미지의 TP가 직전 이미지 TP의 bounding box에 포함되는지를 판별하여 현재 이미지에서의 TP 레이블이 직전 이미지 TP 레이블을 계승하도록 하였다.

여기서, 는 이미지 세트에 포함된 이미지의 번호이고, 는 처음 이미지에서 자동으로 생성된 레이블 또는 직전 이미지의 레이블이며, 는 현재 이미지에서의 자동으로 추출된 레이블이다. 이 과정을 통해 초기 이미지에서 부여된 표적의 레이블을 전체 이미지 세트에서 추출된 표적의 레이블을 유지할 수 있다.

3. MLS 차분법을 이용한 역학적 변수의 계산

3.1 MLS 차분법의 근사함수

MLS 차분법의 기본 개념은 절점 set을 기반으로 이동최소제곱법(moving least squares method)을 이용하여 Taylor series를 전개하고 주어진 지배방정식을 그대로 이산화하여 수치해를 구하는 것이다. Taylor series는 식을 구성하는 위치에서의 함수값에 대한 미분을 포함하고 있어서 MLS 차분법 모델 절점에서 변위에 대한 Taylor series를 전개하면 변위의 1차 미분을 포함하는 변형률이나 응력 같은 운동 역학적 변수들을 편리하게 계산할 수 있다. MLS 차분법에서는 이동최소제곱법을 이용하여 미분근사식을 구성하는 과정에서 형상함수가 자연스럽게 도출된다. 본 연구에서 DIP를 이용하여 추적하는 TP의 배치는 MLS 차분법 모델의 절점 배치와 같지 않다. 따라서 유한요소법의 mesh나 유한차분법의 grid처럼 고정된 모델 구조를 사용하는 경우 역학적 변수 계산에 상당한 어려움이 있으며, 이미지로부터 변위 정보를 추출하는 TP의 배치가 불규칙할 경우 이러한 어려움은 더욱 가중된다. 그러나 MLS 차분법은 절점만으로 근사함수를 구성하기 때문에 TP의 배치가 불규칙하거나, 해석 단계의 중간에 절점의 배치나 개수가 변할 때도 전혀 문제를 유발하지 않으면서 정확한 운동 역학적 변수의 계산이 가능하다.

고체역학 문제를 강정식화(strong formulation)하여 해석할 때 지배방정식을 변위를 이용해 이산화하면 변위에 대한 2차 미분이 필요하다(Lee and Yoon, 2004). 그러나 본 논문에서는 2차 미분의 사용 없이도 강정식화가 가능한 Yoon 등(2019)의 MLS 차분법을 활용한다. 이 방법은 응력의 발산항을 이산화할 때 1차 미분만 사용해서 계산 효율성이 뛰어나다. 근사함수 구성 시 기준점 에 대한 임의의 위치 점에서의 Taylor polynomial은 다음과 같이 표현할 수 있다.

여기서, 는 m-th order polynomial vector, 는 derivative coefficient vector, 이고, 은 space dimension이다.

기준점 의 영향영역(influence domain) 내에 포함된 절점의 수를 N개로 가정하고, 이동최소제곱식의 잔차식(residual)을 이용하여 식 (4)의 근사식과 절점해의 관계를 다음 식 (5)와 같이 정의할 수 있다.

여기서, 는 가중함수이며, 은 얼마나 많은 절점이 근사함수 계산에 포함되는지 경정하는 영향영역의 반경을 의미한다. MLS 차분법에서 미분 근사식을 얻기 위한 미지 벡터 계산 시 실제 미분계산은 전혀 필요하지 않다는 것과 모든 차수의 미분근사가 한꺼번에 계산된다는 점을 주목할 필요가 있다. 또한, 본 논문에서는 Yoon 등(2019)이 제안한 방법을 적용하여 1차 미분까지만 사용되며, 자세한 유도과정은 해당 논문을 참조할 수 있다.

3.2 MLS 차분법을 이용한 운동 역학적 변수의 계산

본 연구에서는 실험에서 취득한 이미지로부터 TP의 변위를 구하고 이 변위를 MLS 차분법 모델에 대입하여 변형률, 응력 등 운동 역학적 변수들을 계산한다. 먼저 DIP를 이용해 구한 TP 변위를 MLS 차분법 모델의 절점변위로 분배하는 방법을 설명한다. 기본적으로 TP의 배치와 MLS 차분법 모델 절점의 배치가 일치하지 않기 때문에 운동 역학적 변수 계산을 위해 TP에서 얻은 변위를 다음 식을 이용하여 MLS 차분법의 절점값으로 변환한다.

여기서, 는 MLS 차분법 모델의 위치에서의 변위이고 는 의 영향영역 안에 포함된 TP 변위 값들을 포함한 벡터이다. matrix는 대각선 항에 0차 형상함수를 포함하며, MLS 차분법 모델의 절점 위치에서 다음과 같이 정의된다.

식 (6)의 와 의 matrix 계산은 scalar product이지만, 식 (7)에서는 영향영역 내에 포함된 절점들에 대한 계산의 합을 강조하기 위해 편의상 summation 기호(∑)를 사용하였다. 식 (6)의 계산은 임의의 두 영역 사이의 매핑이 아니기 때문에 Jacobian을 고려할 필요가 없으며, 이 과정은 일종의 보간(interpolation)이고, MLS 차분법 근사함수는 이런 방식의 계산에 매우 적합하다. DIP를 통해 얻는 변위를 이용해 MLS 차분법 모델의 절점으로 분배한 변위 값들로부터 응력을 계산하기 위해서는 구성방정식이 필요하다. 본 연구에서는 탄성재료를 대상으로 하므로 아래와 같은 구성방정식을 사용한다.

여기서 , 𝜎는 응력 텐서, 𝜀는 변형률 텐서이고, 는 변형률의 trace, 는 2차 단위 텐서, 𝜆와 𝜇는 Lamé constants이다. 구성방정식을 재료의 물성치를 나타내는 matrix의 성분을 포함한 행렬식 형태로 나타내면 다음 식 (9)와 같이 표현할 수 있다.

대소변형 문제에서 변형률은 변위 gradient의 symmetric part로 표현된다. 변형률은 다음과 같은 변형률과 변위의 관계를 나타내는 적합방정식으로부터 계산된다.

여기서, ∇은 미분연산자이다. 식 (8)는 응력을 변형률의 함수로 표현하고 있어서 식 (10)을 식 (8)에 대입하면 변위의 함수로 표현된 응력에 대한 구성방정식을 matrix 형태로 다음과 같이 얻을 수 있다.

여기서, 2차원 문제를 가정하는 경우 이고, matrix는 1차 미분에 대한 형상함수를 이용해 다음과 같이 구해진다.

식 (11)의 matrix의 곱 계산도 영향영역 내에 포함된 절점들에 대한 scalar 곱 계산 값을 summation하는 계산이지만, 식 (7)과 유사하게 식 (12)도 편의상 summation 형태로 표현하였다. 변형률도 자연스럽게 matrix 형태로 다음 식 (13)과 같이 표현된다.

실제로 응력과 변형률을 matrix 연산을 통해 계산하는 과정은 FEM에서 사용하는 계산방법과 유사하다. MLS 차분법 모델 절점의 변위값만 주어지면 임의의 위치에서 변형률과 응력 모두 쉽게 계산할 수 있다. 다만, TP나 MLS 차분법 절점의 수가 적거나 배치가 고르지 못한 경우 미분계산의 정확도가 떨어져 변형률이나 응력 계산의 정확도가 떨어질 수 있다. 이러한 문제를 방지하기 위해 본 연구에서는 TP 변위로 표현된 DIP로 구한 변위장(displacement field)이 MLS 차분법 모델의 전체 영역에서 정확하게 재생될 수 있도록 충분한 개수의 절점을 고르게 배치하였다. FEM에서는 해석영역이 요소 단위로 분할되어 있어 임의의 형태로 주어지는 TP의 변위값을 해석영역 내에 고르게 재생하기 어렵다. 그러나 절점만 사용하는 MLS 차분법은 이러한 interpolation 또는 extrapolation 형식의 연산에서 큰 변위 값을 해석 대상 내부에 간편하게 분배하는 장점을 발휘할 수 있다.

4. DIP-MLS 시험법의 검증

4.1 3점 휨 시험에의 적용

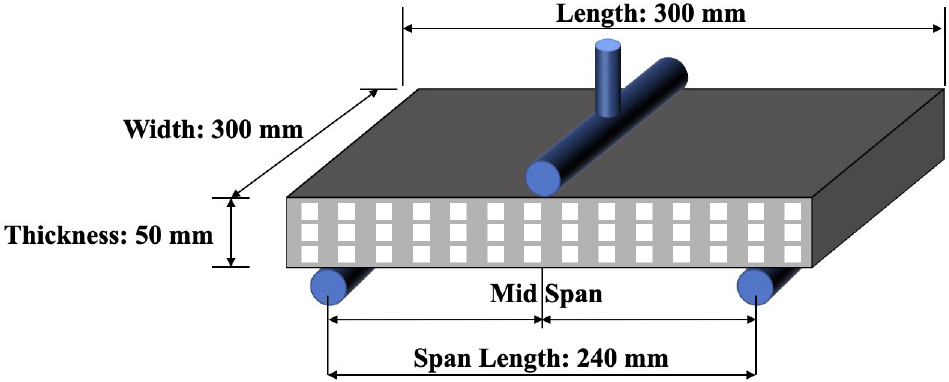

본 연구에서는 DIP-MLS 시험법을 고무 부재에 대한 3점 휨 시험에 적용하여 정확성을 분석하였고 디지털 이미지의 해상도에 따른 영향에 대해서도 그 적용성을 분석하였다. 3점 휨 시험의 경우 Fig. 4와 같이 너비 300mm, 두께 50mm, 폭 300mm의 고무 부재를 사용하였다. 시험 부재에 대한 탄성계수와 포와송비는 각각 2.0MPa과 0.5로 적용하였다(Howard, 2003). 하중은 약 0.11mm/sec의 속도를 유지하면서 0N부터 2046.5N까지 재하하였고 최대 처짐은 50mm로 설정하였다. 3점 휨 시험에 사용된 표적은 시료와 유사한 고무 재질의 스프레이를 시료 표면에 얇게 도포하여 시료의 변형을 효과적으로 반영하면서도 탈락되지 않도록 하였다. 표적의 크기는 10 × 10mm이며, 20mm의 중심 간격으로 총 42개의 표적을 부착하였다. Scale factor에 따른 단위 화소의 크기는 약 0.063mm로 계산되었는데, 이는 변위를 추적하기 위한 최소 단위이므로 발생하는 오차의 단위 크기와 직접 연관된다. DIP-MLS 시험법을 이용한 역학 변수 계산의 정확성을 검증하기 위해 부재의 중앙부 하단(C1)과 왼쪽 끝단으로부터 총길이의 1/4 지점인(L1)과 3/4 지점(R1)에 스트레인 게이지를 부착하고 실제 변형률 값을 측정하였다. 또한, 시험체의 변형 거동을 파악하기 위해 시험체의 이미지를 2초 간격으로 취득하였다.

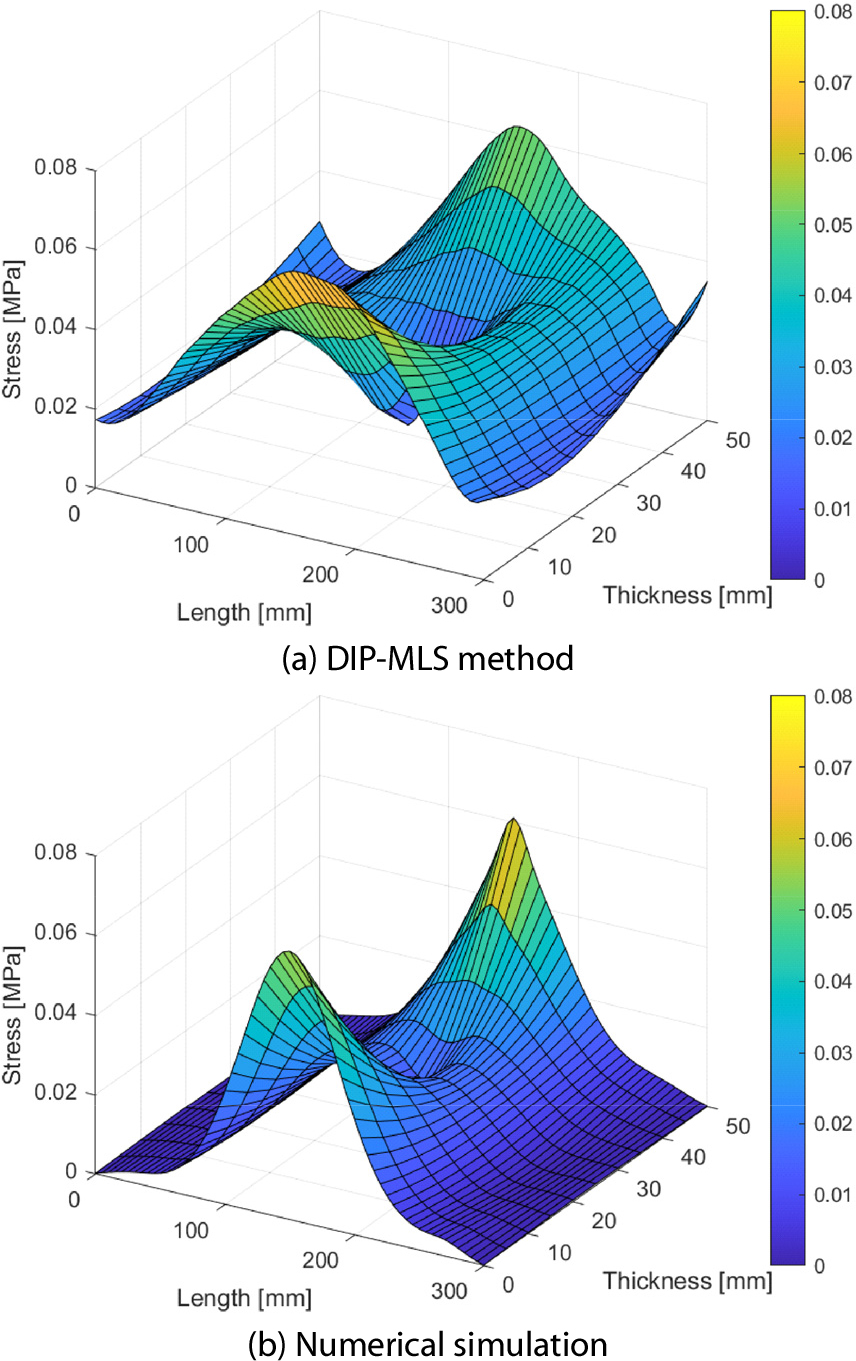

실험에서 취득된 이미지 세트에서 DIP를 통해 추출된 42개 TP의 변위 정보를 식 (6)을 이용하여 671개(61 × 11)의 MLS 차분법의 절점으로 분배시켰다. Fig. 5(a)와 (b)는 하중 재하 60s 시점에서 DIP-MLS 시험법과 수치모델을 이용해서 계산한 von Mises응력에 대한 surface plot을 보여준다. 하중이 가해지는 상단 중앙 부분에서 압축응력이, 그리고 휨에 의한 인장응력이 하단 중앙 부분에서 강하게 발생하는 것을 확인할 수 있다. 다만, 실제 실험의 경우 지점과 보의 끝이 일치하지 않는 end effect 및 지점의 마찰에 의한 구속(constraint)효과 그리고 재료 비선형 효과가 발생하는데, DIP-MLS 시험법의 경우 이러한 효과를 완벽하게 반영할 수 없고 TP 변위를 변환한 MLS 차분법의 절점의 변위 값을 사용하기 때문에 양 끝단의 응력도 0 이 아닌 것으로 나타난다. 이는 TP 변위가 실제 시험체의 거동을 모사하고 있기 때문에 상기 언급한 비선형 효과가 어느 정도 시뮬레이션에 반영된 결과이다. 또한, 시험체가 고무이기 때문에 완전한 탄성 거동을 보이지 않아 정확한 수치해석을 위해서는 향후 대변형 및 재료 비선형 효과를 고려하는 것이 필요하다. 그러나 본 연구에서는 탄성재료를 가정했기 때문에 이런 거동을 상세하게 모사하는 것에는 한계가 있다. 다만, 본 논문에서 고무 재료를 선정한 이유는 비선형 재료의 거동을 고려하기 위한 것이 아니라 DIP 과정에서 시험체의 과도한 변형으로 인해 발생할 수 있는 레이블링 오류에 대한 해결책을 제시하기 위한 것임을 상기할 필요가 있다. 결국 본 연구에서 제시한 DIP-MLS 시험법이 실제 시험의 변위를 효과적으로 추적할 수 있고, 변형률이나 응력 같은 역학적 변수도 정밀하게 계산할 수 있음을 알 수 있다.

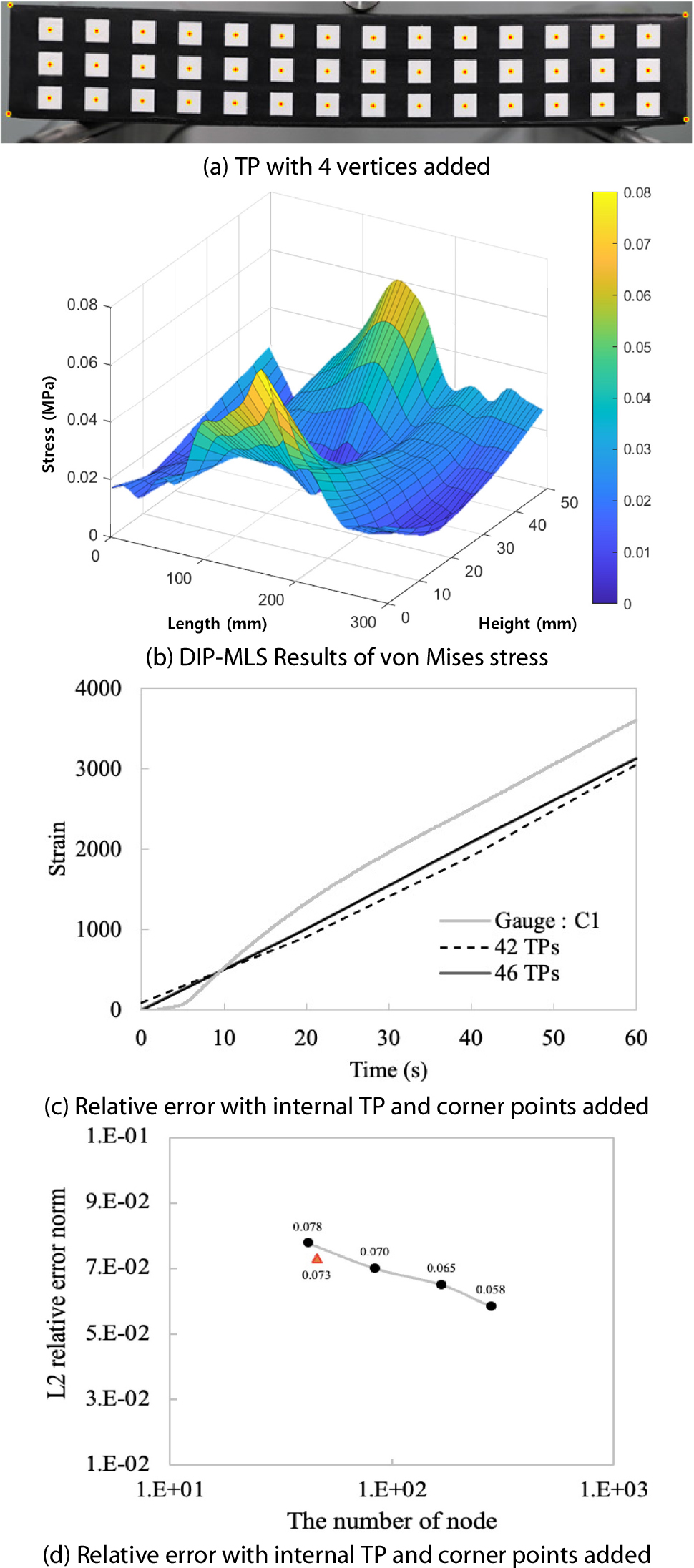

4.2 모서리 점을 추가한 TP의 영향 분석

DIP-MLS 시험법이 해석기법으로서 유의미함은 TP의 개수가 증가할 때의 상대 오차 거동에 대해 분석하여 검증되었다. 이와 같은 오차분석은 개발한 시뮬레이션 기법에서 구한 해가 수렴성을 갖는다는 것을 간접적으로 보여준다. 또한, 해석기법의 강건성(robustness)을 간접적으로 보여준다. 본 연구에서 제시한 DIP-MLS 시험법은 시편에 부착된 표적의 변위를 측정한다. 부착된 표적은 시편의 경계를 포함하지 않는다. 본 절에서는 시편 경계의 모서리 점이 거동 분석의 정확도에 미치는 영향을 분석하였다. 이를 위해 42개의 부재 내부의 TP와 함께 4개의 모서리 점도 TP로 추가하여 총 46개의 TP를 이용하여 DIP-MLS 시험을 수행하였다. 분석에 사용된 추적점의 위치는 Fig. 6(a)에 나타내었고, 선형 탄성 구간인 재하 후 60초 이내로 제한하였다. Fig. 6(b)는 4개의 절점이 추가된 46개의 TP에 대한 von Mises 응력 결과를 보여준다. 부재 중앙부 하단에 설치한 스트레인 게이지, 42개의 TP 그리고 모서리 점이 추가된 46개의 TP를 DIP-MLS 시험법에 적용해 계산한 응력 값을 비교한 결과를 Fig. 6(c)에 나타냈다. 두 가지 DIP-MLS 시험법의 결과 모두 스트레인 게이지의 응력 값과 유사한 경향을 모사하는 것을 확인할 수 있다. 모서리 점을 추가한 46개의 TP를 적용한 경우가 스트레인 게이지의 응력 값을 보다 명확하게 모사하는 것을 확인할 수 있다. 부재 내부의 42개 TP만을 통해 구해진 결과인 Fig. 5(a)와 비교하면 양쪽 끝과 중앙 지점의 응력이 순수한 수치해석 결과인 Fig. 5(b)와 유사함을 알 수 있다. Fig. 6(d)는 부재 내부에 부착된 표적과 관련된 42, 84, 168, 280 개의 TP의 상대오차와 모서리 점이 추가된 경우의 상대오차를 보여준다. DIP-MLS 시험법에서 모서리 점이 추가된 경우에 부재 내부의 TP만을 이용할 때 보다 효과적으로 상대오차를 줄일 수 있는 것을 확인하였다. 그러나 기존 연구에서 수행한 280TP에 대한 응력 결과는 중간 단면의 응력은 유사하지만, 양쪽 끝의 응력은 순수한 수치해석 결과와 덜 유사함을 보인다. 이는 DIP-MLS 시험법에서 추적점의 위치보다 추적점의 개수가 분석 결과에 더 큰 영향을 미치는 것을 확인할 수 있다. 보다 상세한 결과는 Park 등(2020)의 연구를 참고할 수 있다.

4.3 이미지 해상도에 따른 영향 분석

다양한 애플리케이션에서 사용되는 이미지는 이를 획득하는 장치에 따라 해상도가 서로 다르고, DIP는 다수의 이미지를 이용하며 픽셀이 가진 정보를 이용하기 때문에 이미지 해상도는 분석 시간에 가장 큰 영향을 준다. 본 연구에서 제안한 DIP-MLS 시험법의 활용성을 다양한 조건에서 검증하기 위하여 영상의 해상도에 따른 정확도를 분석하였다. 본 연구에서 사용한 원본 이미지는 6720 × 4480의 해상도를 갖는다. 정확도 분석을 위해 Adobe Photoshop의 이미지 프로세서를 이용하여 원본 이미지의 해상도를 10% 간격으로 감소시켜 70%의 해상도를 갖는 이미지까지 변환하였다. 해상도가 조정된 각 이미지 세트를 DIP-MLS 시험법에 적용하여 응력 계산 결과를 비교하였다. 해상도 효과 분석에 사용된 영상 속성은 Table 1에 나타냈고, 해상도에 따른 실제 실험과의 상대 오차는 Fig. 7에 나타냈다. 이미지의 해상도가 감소함에 따라 상대 오차가 증가하는 경향을 보였다. 특히, 이미지 해상도가 원본의 80% 이하로 떨어질 때 상대 오차의 증가율이 두드러졌다. 하지만, 이러한 증가율은 전체적인 맥락에서 상대적으로 크지 않음을 밝혀내었다. 즉, 해상도가 5376 × 3584(원본의 약 80%) 이상일 경우, 오차율의 증가가 크게 나타나지 않는 것으로 나타났다. 그러나 해상도가 이보다 낮아지면 오차율이 상대적으로 빠르게 증가한다. 이는 DIP-MLS 시험법이 해상도 감소에 민감하게 반응하지만, 특정 해상도 이상에서는 비교적 안정적인 결과를 제공한다는 것을 의미한다.

5. 결 론

본 논문에서는 DIP를 사용하여 TP의 변위를 추적하는 기술과 강정식화에 기반하여 요소망없이 절점만 사용하는 MLS 차분법을 융합하여 변형률이나 응력 같은 역학적 변수를 효과적으로 계산할 수 있는 시험법을 제시하였다. 개발된 기법은 시험 시편의 개수가 많거나 규모가 큰 실험에서 발생할 수 있는 계측의 어려움을 효과적으로 극복하여 구조물을 정확하게 해석할 수 있도록 해준다. 전통적인 기계적 테스트의 한계를 보완하여 실험 데이터를 취득하고 구조적 해석을 수행하는 것이 가능해지며, 향후 인공지능 기술과 융합하는 것도 용이하다. 이를 위해 먼저, DIP 알고리즘 구성 시 ROI 설정과 표적의 픽셀추출 방법을 개선하여 이미지 처리 속도를 향상시켰다. 이미지 세트에 ROI를 설정하여 원본 대비 이미지 크기를 약 87% 감소시켰고, 이미지 파일의 용량은 약 98%를 감소시켜 최종적으로 유효 픽셀의 수가 원본 이미지 대비 99% 가까이 감소되었다. 역학적 변수의 계산은 이미지에서 추출된 변위를 MLS 차분법에 적용하였다. MLS 차분법은 절점의 추가 및 제거가 자유롭기 때문에 TP 변위를 확장하는 데에도 효과적이다. 또한, DIP를 이용한 변위 추적 시 중요한 TP 레이블링의 경우 시간차를 갖는 이미지 사이에서 표적 경계의 좌표군과 TP를 비교한 레이블링 교정 방법을 적용하여 일관된 변위추적이 가능하도록 개선하였다.

DIP-MLS 시험법의 검증을 위해 고무 재질의 보에 대한 3점 휨 실험을 수행하였다. 먼저, 42개 표적에 대하여 DIP를 통해 TP의 변위를 얻고 MLS 차분법의 절점으로 변위를 분배하여 역학적 변수를 계산하였다. 또한 부재 내부에 존재하는 TP에 부재의 모서리 4점을 추가한 46개의 TP를 적용하여 부재의 응력을 계산하고 그 영향을 분석하였다. DIP-MLS 시험법의 결과를 계측값과 비교하는 한편 MLS 차분법만을 이용하여 시뮬레이션한 결과와도 비교하였다. 변위에 대한 DIP-MLS 시험법의 결과는 실제 실험과 수치적 시뮬레이션의 두 가지 방법에 따른 결과와 대체로 잘 일치하였으나, 미분 계산이 필요한 응력 계산 결과는 시험체의 경계 부근에서 약간의 차이를 보였다. 주로 보의 end effect와 재료의 비선형성에 기인한 이 현상은 TP의 분포를 수정하는 방법과 TP를 확장하여 효과적으로 해결할 수 있었다. 결과적으로 DIP-MLS 시험법을 통해 실제 실험에서 계측을 통해 얻은 변위, 변형률, 응력 값을 정확하게 계산할 수 있음을 보였고, TP 개수가 증가할수록 DIP-MLS 시험법의 정확도가 향상된다는 것을 보임으로써 수치해석 기법의 개발에서 필수적인 해의 수렴성을 확보하는 것을 보였다. 또한, DIP-MLS 시험법의 다양한 응용영역에서의 적용성을 판단하기 위해 이미지 해상도와 응력 계산 결과에 대한 상대오차 분석을 통해 DIP-MLS 시험법에서 적용이 가능한 최적의 이미지 해상도를 제시하였다.

이와 같이 DIP를 기반으로 수치해석 기법과 융합하는 방법은 시간과 공간의 제약을 덜 받기 때문에 구조물 건전성 평가나 유지관리 분야에서 구조물의 변위 측정을 통해 응력이 집중되거나 분산되는 상황에 대한 의사 결정을 지원할 수 있을 것으로 기대되며, 향후 추가 연구를 통해 비선형 효과까지 고려한다면 DIP-MLS 시험법의 활용 가치가 더 높아질 것으로 기대된다.