1. 서 론

2. 시편 제작

2.1 패각 잔골재 분쇄 및 세척

2.2 3D 프린팅 자원순환 콘크리트 배합설계

2.3 주사형 전자 현미경 촬영 및 상 분리

2.4 확률함수를 활용한 미세구조 특성화

3. 3D 프린팅 자원순환 콘크리트 시편의 물성 분석

3.1 시편 제작 및 물성평가

3.2 3D 프린팅 자원순환 콘크리트 물성 분석

4. 3D 프린팅 자원순환 콘크리트 미세구조 분석

4.1 3D 프린팅 자원순환 콘크리트 공극 분포 특성 분석

5. 결 론

1. 서 론

최근 해양폐기물이 급증함에 따라 환경적, 사회적 문제가 심각하게 대두되고 있다. 굴, 꼬막 그리고 뿔소라의 수요가 증가함에 따라 매년 패각의 발생량이 증가하고 있으나 일부만 비료 또는 사료로 재활용되고 있다. 대부분은 야적되거나 방치되어 주위 경관을 해치고 연안 환경을 훼손하고 있어 이를 해결하기 위하여 패각 재활용에 관한 연구가 요구된다.

건설시장이 급속한 발전을 이루면서 구조물이 대형화 및 고층화됨에 따라 골재의 수요가 증가하고 있으나, 천연 골재의 보유량은 점차 감소하고 있어 기존 모래를 대체할 수 있는 골재 개발이 필요하다. 천연 골재 부족 현상에 대한 대안으로 방치되는 패각을 골재로 활용하는 자원순환 콘크리트에 대한 연구가 진행 중이다(Kuo et al., 2013; Safi et al., 2015; Yang et al., 2005).

패각 자원화를 위해서는 패각 표면에 있는 불순물 및 염분을 처리해야 하나 높은 처리 비용과 까다로운 처리 절차로 인하여 재활용 확산에 한계가 있다. 패각이 주로 발생하는 지역에 필요한 해양용 대규모 콘크리트 블록(테트라포드, 인공어초, 앵커 등)에 적용한다면 패각 세척을 위한 운송비 등을 감축시킬 수 있으나, 해양용 대규모 콘크리트 블록은 비정형 구조물로 제작상 큰 어려움이 있다. 패각 재활용을 촉진시키기 위하여 3D 프린팅 기법을 적용함으로써 비정형 구조물의 제작이 용이하게 하며, 물류 비용을 획기적으로 감소시킬 수 있을 것으로 기대된다.

3D 프린팅 콘크리트 재료로 패각 잔골재의 적용성을 평가하기 위해서는 역학적 성능을 분석해야 한다. 패각을 치환한 3D 프린팅 자원순환 콘크리트는 골재와 시멘트 풀(cement paste) 간의 계면 등의 요인으로 일반 3D 프린팅 콘크리트에 비해 낮은 강도를 가진다. 패각 잔골재별 특성을 파악하고 역학적 성능을 분석하기 위해서는 미세구조 특성에 관한 연구가 수행되어야 한다. 고해상도 이미지를 활용한 미세구조 분석을 위하여 주사형 전자현미경(scanning electron microscope, SEM) 촬영을 수행한다. SEM 촬영에 사용되는 두 가지 전자(electron) 중 물질 표면 정보를 갖고 있는 이차전자(secondary electron, SE)를 활용하여 촬영하면 표면의 굴곡이나 미세구조 형상을 자세히 관찰할 수 있다. 재료를 구성하고 있는 조성에 따라 다른 회색조(grayscale)값을 가지는 후방산란전자(back scattered electron, BSE)로 촬영한 이미지는 주로 콘크리트의 미세구조 특성 분석에 사용되고 있다(Gao et al., 2013; Lyu et al., 2019; Wu et al., 2018).

본 연구에서는 굴(oyster shell), 꼬막(cockle shell), 그리고 뿔소라패각(murex shell)을 대상재료로 하여 3D 프린팅 자원순환 콘크리트의 배합을 선정하였다. 3D 자원순환 콘크리트의 물성을 평가하기 위하여 압축 및 부착강도 시편을 제작하고 강도를 측정하였다. 미세구조 분석을 위하여 SEM 촬영을 진행하였고 상 분리 방법을 적용하여 공극을 분리하였으며, 확률함수를 활용하여 공극 분포 특성을 정량화하여 비교분석하였다. 패각 종류별로 3D 프린팅 콘크리트의 역학적 성능과 미세구조 간의 상관관계를 규명하고, 패각 잔골재의 활용 가능성을 평가하였다.

2. 시편 제작

2.1 패각 잔골재 분쇄 및 세척

일반적으로 패각 표면에는 이물질들이 있어 단기간에 부패가 쉽게 발생하며, 패각을 잔골재로 재활용하기 위해서는 세척이 매우 필수적이다. 본 연구에서는 ㈜ 포어시스에서 보유하고 있는 이동식 초음파 전처리 시스템(Fore-sonic)을 활용하여 굴, 꼬막, 뿔소라패각의 세척을 진행하였다. Fore-sonic은 세척조 그리고 탈수조로 구성되어 있으며, 세척조는 세척 효율을 높이기 위하여 저주파 초음파 세척기와 중주파 초음파 세척기가 직렬로 구성되어 있다. 2차 세척을 통해 패각 원물에 포함된 염분 및 이물질을 효과적으로 제거할 수 있으며, 탈수작업을 통해 패각 내부에 존재하는 수분 함유량을 대폭 감소시킨 후 1일 동안 자연건조하였다.

3D 프린팅 자원순환 콘크리트의 패각 골재의 입도는 선행연구(Liu et al., 2022; Moeini et al., 2020; Zhou et al., 2023)를 바탕으로 재료가 끊기지 않고 연속적으로 출력이 가능한 0.6mm로 선정하였다. 세척이 완료된 패각 원물을 로터리 커터 밀을 사용하여 1차 파쇄를 진행한 후, 2차 분쇄용 장비로 핀 크러셔 장비를 사용하여 패각의 입경 크기가 최대 2mm이하가 되도록 파쇄하였으며, 600µm(NO. 30) 체를 사용하여 0.6mm이하인 패각 잔골재를 생산하였다(Fig. 1).

2.2 3D 프린팅 자원순환 콘크리트 배합설계

3D 프린팅 콘크리트 배합을 선정시 필라멘트(filament)가 끊기지 않고 연속적으로 출력되게 하기 위한 유동성(flowability) 및 출력성(extrudability)과 3D 프린터로 콘크리트를 출력하는 과정에서 출력물이 붕괴되지 않고 자중을 견딜 수 있으며, 상부 레이어(layer)의 무게를 견딜 수 있는 적층성(builability)이 고려되어야 한다(Chen et al., 2018). 패각 잔골재를 3D 프린팅 콘크리트용 잔골재로서의 대체가 가능한 지 평가하기 위해서 선행연구(Mo et al., 2018)를 바탕으로 권장 최대 치환율인 30%를 패각 치환율로 선정하였다. 분쇄한 패각 잔골재의 형상이 일반 잔골재와 달리 일정하지 않아 유동성이 저하되기 때문에 일반적인 3D 프린팅 콘크리트에서 사용하는 물-바인더 비(Le et al., 2012; Ma et al., 2018; Zhang et al., 2019)보다 더 높은 0.3을 사용하였다.

본 연구에서는 Hirsch 등(2020)의 연구에서 제안한 3D 프린팅 콘크리트 배합을 바탕으로 3D 프린터의 사양에 맞추어 굳지 않은 콘크리트의 배합을 선정하였다. 유동성, 출력성 그리고 적층성을 확보하기 위하여 광물계 혼화제로는 플라이 애쉬(fly ash)와 실리카 퓸(silica fume)을 사용하였다. 수화작용이 늦게 발현되어 장기간 유동성을 유지할 수 있는 특징이 있는 플라이 애쉬를 시멘트의 20%로 치환하여 유동성을 향상시켰다. 분쇄한 패각 잔골재는 일반 잔골재와 비교하면 표면이 거칠고 모난 형상을 가지고 있어 골재와 시멘트 풀(cemet paste)의 부착을 약화시키기 때문에 입자가 매우 작은 실리카 퓸을 시멘트의 10% 치환하여 강도 저하를 보완하였다. 미분의 실리카 퓸이 시멘트 입자를 메우는 입자 충전(particle packing) 효과로 인하여 모세관 공극 평균 입경을 감소시키며 강도를 향상시키는 효과가 있으며(Long et al., 2021), 둥근 입자를 가지고 있어 유동성을 증가시킨다.

미분의 실리카 퓸은 단위 질량당 표면적이 커서 높은 반응성을 가지기 때문에 실리카 퓸을 혼입하지 않았을 때보다 더 높은 물-바인더 비를 요구한다. 또한, 응고 처리된 상태로 주로 존재하여 이를 분산시키기 위해서는 감수제의 사용이 필수적으로 요구된다. 3D 프린팅 콘크리트의 적층성을 확보하기 위하여 물-바인더 비를 증가시킬 수 없어 실리카 퓸 분산 및 유동성 향상을 위하여 고성능 감수제(superplasticizer, SP)를 혼입하였고, 공기연행제(air-entraining admixtures, AE)를 사용하여 굳지 않은 콘크리트의 작업성(workability)과 점성을 향상시켰다. 3D 프린팅 콘크리트의 적층성을 확보하기 위하여 메틸 셀룰로스(Methyl cellulose; Lee, 1999)를 증점제(thickener)로 사용하여 점도를 향상시켜 필라멘트가 일정한 형상을 유지하면서 출력되도록 하였다. 3D 프린팅 콘크리트 배합 선정 시 중요한 유동성, 출력성 및 적층성을 바탕으로 최종배합을 선정하였다(Table 1).

Table 1

Mix design (W/B: Water/Binder ratio, W: Water, C: Cement, F: Fly ash, SF: Silica Fume S: Fine aggregate, SA: Shell fine aggregate, SP: Superplasticizer, AE: Air-entraining agent, T: Thickener)

| Sample |

W/B (%) | Amount of mixed materials (all quantities in grams) | |||||||

| W | C | F | SF | S/SA | SP | AE | T | ||

|

3D printing concrete | 30 | 300 | 700 | 200 | 100 | 700/300 | 20 | 5.68 | 5.3 |

2.3 주사형 전자 현미경 촬영 및 상 분리

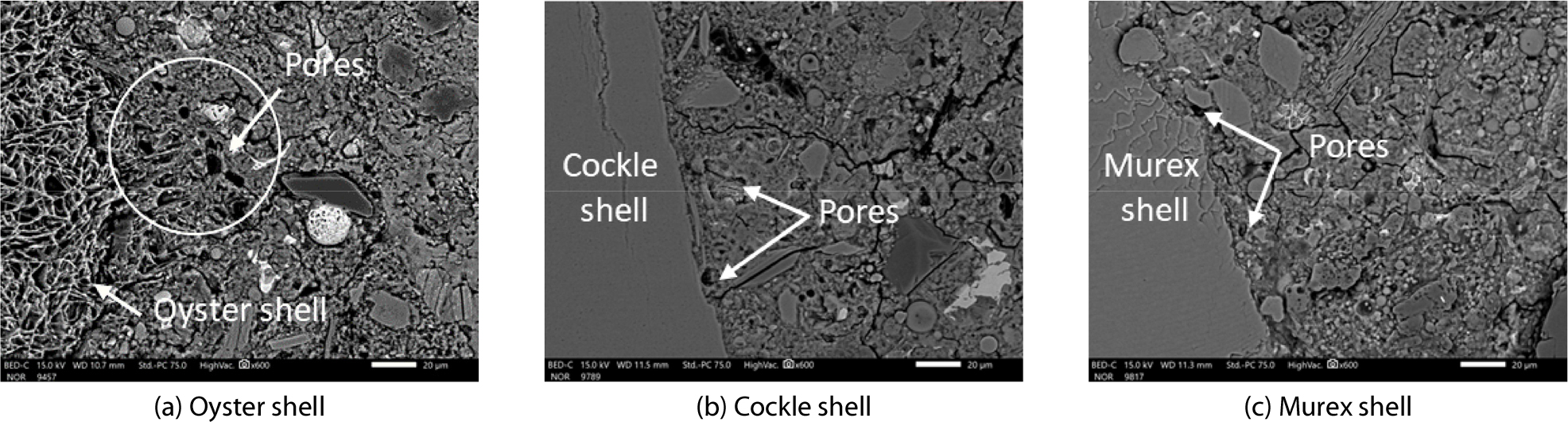

본 연구에서는 미세구조 분석을 위해 SEM 촬영을 위한 시편을 제작하였고, 단면 이미지를 촬영하기 위하여 시편을 약 1cm × 1cm 크기로 절단 가공하였다. 시편의 단면은 절단 가공 중 날에 의하여 표면에 굴곡이 생겨 미세구조가 손상될 수 있으며 이미지 대비가 낮아져 미세구조 분석에 어려움이 있다(Kjellsen et al., 2003). 본 연구에서는 높은 품질의 SEM 이미지를 얻기 위해 마운팅(mounting), 그라인딩(grinding), 폴리싱(polishing) 단계로 시편 전처리 작업을 진행하였다.

고해상도의 이미지를 얻기 위해 JEOL사의 JSM-IT500HR 장비를 사용하여 SEM 촬영을 수행하였다. 가속 전압은 15kV로 하였으며, 작동거리(working distance, WD)는 시편 윗면에서 렌즈 선단까지의 거리로 시편의 높이를 고려하여 약 11mm로 설정하였고, 후방 산란 전자를 이용한 BSE 모드로 SEM 이미지를 촬영하였다.

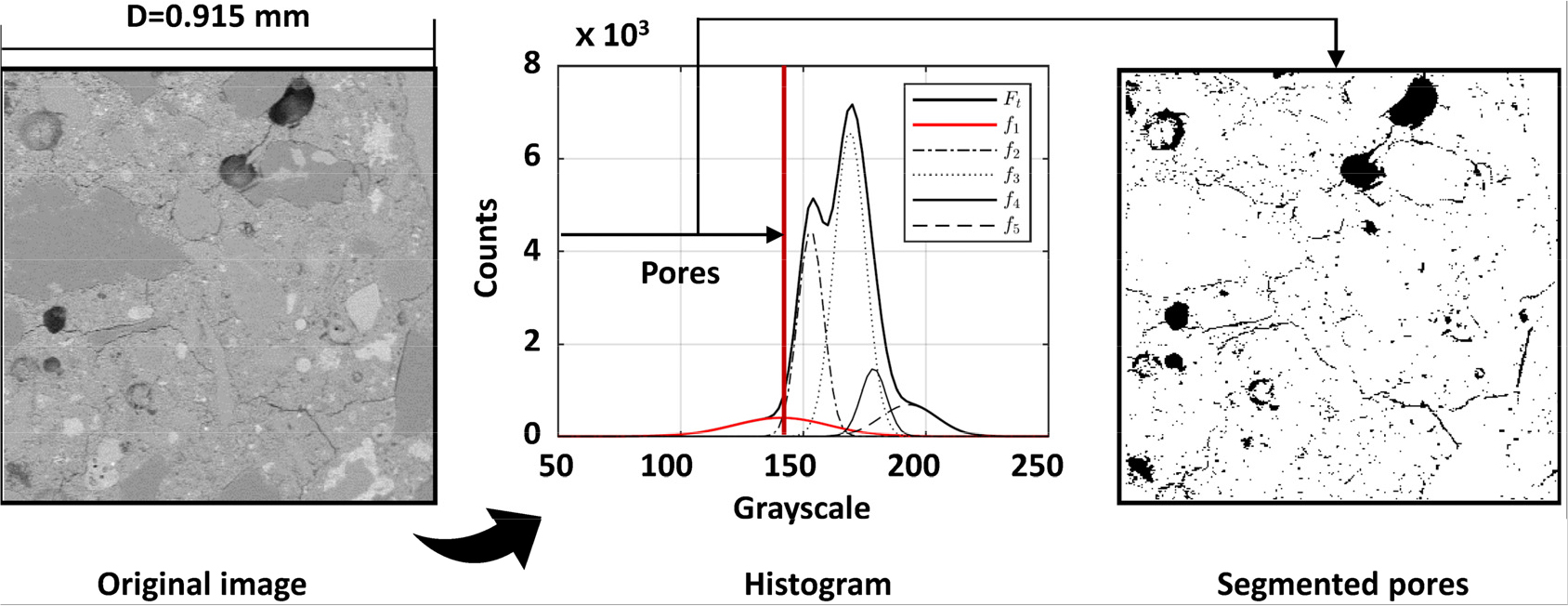

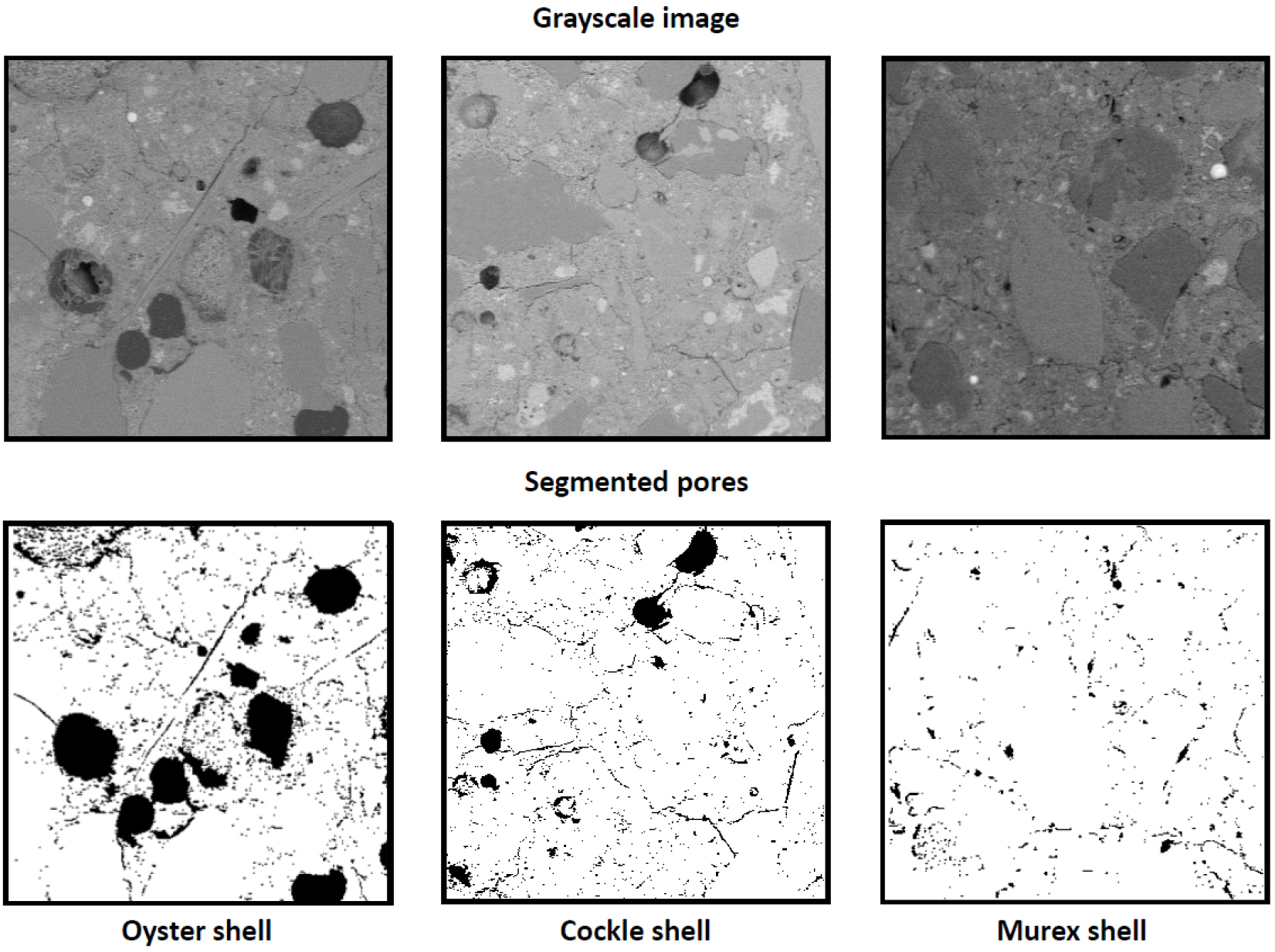

미세구조를 분석하기 위하여 Kim 등(2022a)에서 제안한 히스토그램(histogram) 기반 상 분리 방법을 적용하여 공극 상 분리를 진행하였다. SEM 이미지에서 약 0.915mm로 관심 영역(region of interest, ROI)을 선정하고 회색조 분포를 5개의 정규분포(gaussian curve)로 곡선 접합을 한 후 첫 번째와 두 번째 정규분포 곡선의 교점을 공극 분리의 임계값(threshold)으로 선정하였다(Fig. 2). 동일한 방법으로 굴, 꼬막 그리고 뿔소라 패각 시편에 대하여 공극 상 분리를 진행하였으며, 분리된 공극은 Fig. 3에 검은색으로 나타내었다.

2.4 확률함수를 활용한 미세구조 특성화

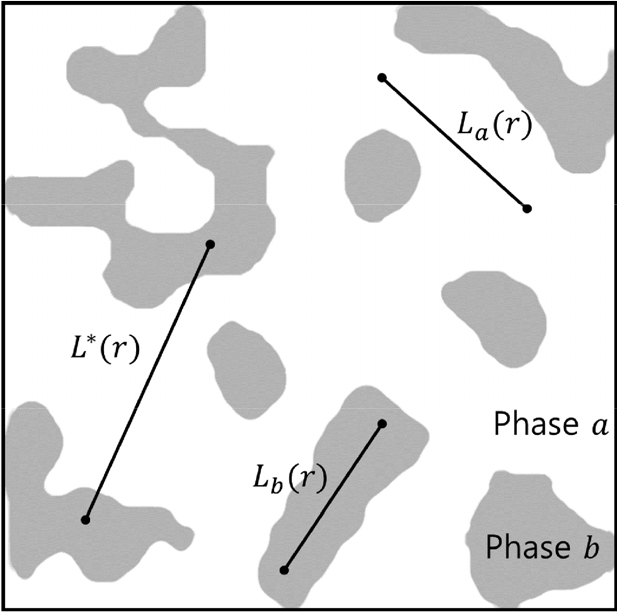

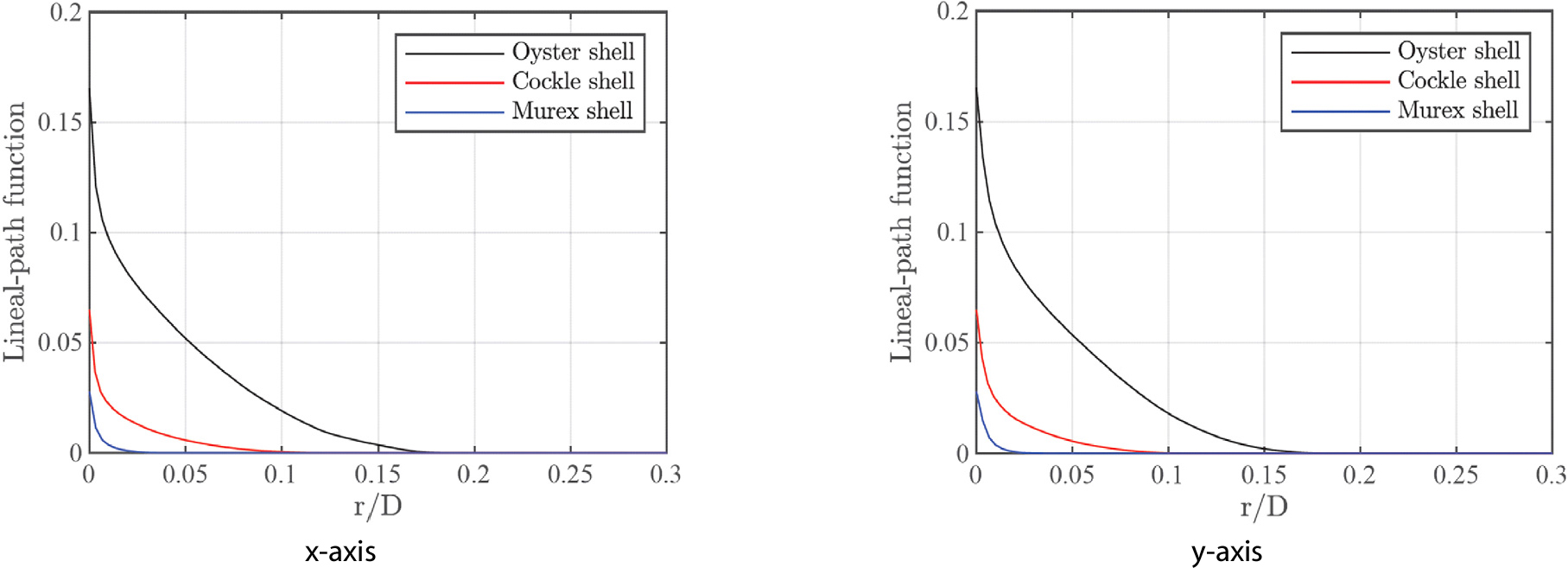

패각 잔골재 종류에 따른 공극 분포 특성을 비교하기 위하여 확률함수인 lineal-path function을 활용하여 분석하였다(Han et al., 2018; Torquato and Haslach Jr, 2002). Lineal-path function은 저차원 확률함수 중 하나로 미세구조 군집의 연속성을 나타내며 미세구조 특성과 기계적 성능의 상관관계를 분석하기 위하여 사용되어 왔다. Lineal-path function은 길이가 r인 선분을 임의로 미세구조 영역에 위치시켰을 때, 선분 전체가 한 가지 상에 포함되어 있을 확률을 의미한다. Fig. 4에서 보면 와 는 선분 전체가 각각 상 a, b에 위치하고 있지만, 는 선분의 양 끝만 상 b에 있으므로 lineal-path function에 기여하지 않는다. Lineal-path function은 아래와 같은 극한값을 갖는다:

여기서 는 상 i의 부피비이다.

선분의 길이(r)가 0으로 수렴할 때, 은 상 i의 부피비에 수렴하며, r이 무한대가 될 때 은 0으로 수렴하게 된다. 본 연구에서는 공극 분포 함수를 라고 정의하였고, 함수의 r이 0일 때 접선의 x축 절편을 이라고 정의하였으며, 이를 상의 연속성을 나타내는 미세구조 특성 지표로 사용하였다(Kim et al., 2022b).

3. 3D 프린팅 자원순환 콘크리트 시편의 물성 분석

3.1 시편 제작 및 물성평가

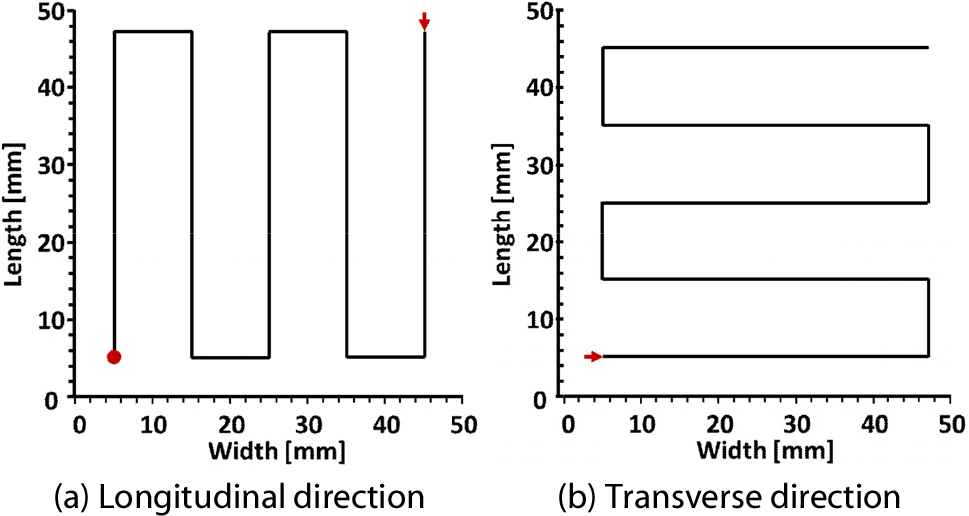

패각 잔골재가 3D 프린팅 콘크리트 기법을 활용한 해양 구조물에 적용이 가능한지 확인하기 위하여 콘크리트의 중요한 특성과 직접적인 관계가 있는 압축강도를 측정하였다. 압축강도 시편은 Table 1에 제시한 배합비를 사용하여 BS- 1881(BSI, 1983) 규정에 따라 50mm × 50mm × 50mm 크기로 출력하였다. 출력 경로는 Fig. 5에서 제시한 대로 같이 적층 레이어 및 필라멘트에 의한 영향을 줄이기 위하여 번갈아 가며 출력하여 시편을 제작한 후 28일간 양생하였다.

굳지 않은 콘크리트가 출력되는 3D 프린팅 콘크리트 특성상 하중 재하면이 고르지 않아 시험을 수행하게 되면 응력 집중이 생겨 강도가 상당히 감소된다. 이를 해결하기 위하여 시편의 재하면을 0.05mm 이내로 평평하게 만들어야 하며 본 연구에서는 ASTM C 617(ASTM, 2015) 규정에 따라 시멘트 풀을 활용하여 캡핑(capping)을 진행하였다.

패각 잔골재의 종류에 따른 필라멘트 간의 부착강도를 확인하기 위하여 Wolfs 등(2019)에서 제안한 방식을 바탕으로 Fig. 5(a)에 나타낸 길이 방향 패턴으로만 적층하여 40mm × 40mm × 40mm크기로 출력하였다. 시편을 제작한 후 28일 양생하였으며, NEN-EN 12390-6(EN, 2009) 기준에 따라 할렬강도 시험(splitting test)을 통해 필라멘트 간의 부착강도를 측정하였다.

3.2 3D 프린팅 자원순환 콘크리트 물성 분석

압축강도 및 부착강도 시험은 각 시편별로 3번씩 수행되었으며, 평균값으로 결과를 분석하였다(Table 2). 뿔소라를 치환한 시편의 압축강도가 가장 높게 나왔으며, 굴패각 치환 시편의 압축강도는 26 MPa로 꼬막, 뿔소라패각 치환 시편보다 각각 19.3%, 32.5% 낮게 나타났다. 분쇄한 굴패각 잔골재는 다공성 구조로 흡수율이 높고 굴패각의 낮은 강도 때문에 충분한 응력을 받지 못하여 압축강도가 가장 낮게 나타난 것으로 판단된다(Kim et al., 2014). 부착강도 시험 결과도 압축강도 시험 결과와 유사한 경향성을 보이는 것을 확인하였으며, 이를 통해 패각 잔골재의 종류에 따라 필라멘트의 부착강도가 달라지면서 3D 프린팅 콘크리트의 압축강도에 영향을 주는 것을 확인하였다.

4. 3D 프린팅 자원순환 콘크리트 미세구조 분석

4.1 3D 프린팅 자원순환 콘크리트 공극 분포 특성 분석

패각 잔골재 종류에 따른 물성과 미세구조 간의 상관관계를 분석하기 위하여 공극 특성을 분석하였다. SEM 이미지를 2.3절에서 제안한 방식으로 공극 상 분리를 진행하였으며, 패각 종류에 따른 공극률은 Table 3에 나타내었다. 굴패각 치환 시편의 공극률은 16.5%로 6.5%, 2.8%의 공극률을 가지는 꼬막, 뿔소라패각 치환 시편과 비교하면 매우 높은 공극률을 가지는 것을 확인하였다.

Table 3

Porosity of each 3D printing concrete sample

| Samples | Porosity [%] |

| Oyster shell | 16.5 |

| Cockle shell | 6.5 |

| Murex shell | 2.8 |

각 패각의 공극의 연속성을 나타내는 lineal-path function을 Fig. 6에 제시하였다. 확률함수를 활용하여 공극의 연속성을 스칼라 파라미터 로 정량화한 결과는 Table 4에 나타내었다. 굴패각을 치환한 시편은 x, y축 모두 0.2(D: 미세구조 이미지 영역 길이)부근에서 수렴하며 꼬막패각 치환 시편은 0.11 뿔소라 패각 치환 시편은 0.04 부근에서 수렴하는 것을 확인할 수 있다. 모든 시편에서 y축의 공극의 연속성이 크게 나타났으며, 공극의 연속성이 클수록 필라멘트 간의 부착 및 압축강도를 감소시키는 영향을 주는 것을 알 수 있다.

Table 4

of each 3D printing concrete sample

| Samples | X-axis | Y-axis |

| Oyster shell | 0.0126 | 0.0176 |

| Cockle shell | 0.0068 | 0.0089 |

| Murex shell | 0.0057 | 0.0071 |

Fig. 3에 나타나 있는 SEM 이미지에서 굴패각을 치환한 시편에서 납작하고 긴 형상을 가지는 미세구조를 확인하였고, 다공성 구조를 가지는 굴패각으로 인하여 패각 자체에서 공극이 관측되며, 패각과 시멘트 풀 사이에 다수의 공극들이 존재하는 것을 확인하였다(Fig. 7(a)). 이를 통해 굴패각의 불규칙한 형상으로 인하여 소요 시멘트양이 증가하였고 이로 인하여 유동성이 저하되어 필라멘트 내부 공극을 증가시켜 낮은 강도를 가지는 것으로 판단된다. 꼬막과 뿔소라패각에서도 골재 주위에 공극이 발견되나 굴패각 치환 시편에 비해 공극의 크기가 작은 것을 확인하였다(Fig. 7(b)). 뿔소라패각 주위에 소수의 공극이 발견되며 공극의 직경도 작은 것을 알 수 있으며, 뿔소라패각이 시멘트 풀과의 부착성능이 우수한 것을 확인할 수 있다(Fig. 7(c)). 공극 분포뿐만 아니라 패각 잔골재와 시멘트 풀 계면의 미세구조가 3D 프린팅 자원순환 콘크리트 물성에 영향을 끼치는 것으로 판단된다.

5. 결 론

본 연구에서는 굴, 꼬막 그리고 뿔소라패각을 잔골재로 활용하여 3D 프린팅 자원순환 콘크리트의 배합을 선정하고, 물성을 평가하여 3D 프린팅 기법을 적용한 해양 구조물에 적용 가능성을 평가하였다. 3D 프린팅 자원순환 콘크리트의 압축강도는 뿔소라, 꼬막, 굴패각 순으로 크게 나타났으며 부착강도의 경향성도 유사하게 나타났다. 다른 패각 치환 시편과 달리 굴패각 치환 시편은 인공어초 품질 기준인 30MPa보다 작은 값을 가지므로 해양용 콘크리트 블록 등에 활용을 위해서는 치환율을 30% 이하로 감소시키거나 실리카 퓸 등의 혼입량을 증가시키는 배합 조정이 필요할 것으로 판단된다.

패각 종류에 따른 3D 프린팅 자원순환 콘크리트의 SEM 이미지 분석을 통해 굴패각 치환 시편에서 공극률과 공극 연속성 지표가 가장 높았으며, 꼬막패각과 뿔소라패각 순으로 공극의 연속성이 감소하였다. 패각 잔골재 종류에 따라 골재와 시멘트 풀 사이 계면 내부의 공극 및 연속성이 증가함에 따라 강도가 감소하는 미세구조-물성 상관관계를 확인하였다.

향후에는 SEM 이미지를 활용하여 골재를 분리하는 방법을 개발하여 골재와 시멘트 풀 사이의 계면 변화영역에서의 공극률 변화 등을 정량적으로 평가하고 강도와의 상관관계를 규명할 예정이다. 3D 프린팅 자원순환 콘크리트의 프린팅 패턴에 따른 강도실험을 진행하고 확률함수를 활용한 미세구조와 적층 패턴에 따른 강도 분석을 수행한다면 해양 구조물 제작 시 필요한 적층 패턴을 최적화할 수 있을 것으로 기대된다.