1. 서 론

원자력 발전소의 주요기기 중 하나인 원자로용기는 원통형쉘로 제작되며 유로형성 및 노내계측을 위해 많은 노즐이 부착된다. 원자로용기의 유로형성을 위한 입구노즐과 출구노즐은 용기 측면 쉘에 용접된다. 한편 중대사고 저감설비로 개발하고 있는 상부 탑재형 노내계측기를 반영한 대형 원자로용기의 계측기 노즐은 상부헤드에 위치하며(Lee et al., 2014), 소형 원자로용기의 계측기 노즐은 원자로용기 측면 쉘에 부착된다(Conway et al., 2013).

노즐은 완전용입용접 및 부분용입용접을 이용하여 압력용기에 부착되는데 응력집중 및 응력부식균열 등에 의하여 구조 건전성을 저하시키는 요인이 된다. 원통형 쉘에 부착된 노즐의 건전성을 평가하기 위해서는 3차원(3D) 모델을 이용하여 평가해야 하나, 초기 기술 규격 및 기준이 설립될 당시 전산 하드웨어의 성능 및 기술력 부족으로 대부분의 해석 기준 및 방식은 2차원(2D) 모델을 이용한 평가방법을 사용하였다. 원통형 쉘에 작용하는 원주응력과 축응력의 평균응력과 구형 쉘에 작용하는 원주응력과 축응력의 평균응력비가 1.5배 차이가 있으므로, 2D 모델 사용 시 원통형 쉘의 내부반경을 1.5배 증가시켜 평가하였다(Walter et al., 2010). 하드웨어의 급격한 성장으로 누구나 손쉽게 3D 해석을 수행할 수 있는 환경이 조성되어, 노즐평가 시 기존의 2D 해석방법을 이용한 해석결과와 3D 노즐 형상을 이용한 해석결과를 비교 및 평가한 논문이 발표되었다. Walter 등(2010)은 노즐에 작용하는 압력에 대하여 2D 해석결과와 3D 해석결과를 단순히 비교한 후 응력비율에 따른 수정계수(correction factor)를 제시하였고, Sommerville 등(2011)은 압력이 작용하는 원통형 쉘의 내부반경을 2D 모델에 1.5배, 2배 및 3배를 적용한 후 3D 해석결과와 비교하였다. 원통형 쉘의 내부반경을 증가시키는 방법으로는 3D 해석결과와 차이가 존재하므로 응력차이를 줄이기 위해 Johnson 등(1989)은 압력이 작용하는 노즐의 2D 모델에 Second Harmonic Edge Load를 적용하여 3D 모델과 비교하였다. 또한, Lee 등(2011)은 노즐에 작용하는 외부하중에 대한 평가를 위해 무한평판에 설치된 3D 노즐과 Welding Research Council (WRC) Bulletin 297(1987)을 비교하였다.

기존에는 원통형 쉘에 부착된 노즐의 건전성 평가를 위해서 내부압력과 외부하중을 개별적으로 평가하였으나, 본 논문에서는 열하중을 포함하여 종합적인 평가를 수행하였고, 평가를 위해 운전 중인 원자로용기 3개의 노즐을 이용하였다. 내부압력 평가는 2D 모델에 내부반경의 확장계수 1.5와 2.0을 적용한 경우 및 Second Harmonic Edge Load를 적용한 경우와 적용하지 않은 경우를 3D 해석방법과 비교하였고, 열하중 평가도 내부반경의 확장계수 1.5와 2.0을 적용한 경우 및 피복재를 적용한 경우와 적용하지 않은 경우에 대해 2D와 3D 해석결과를 비교하였으며, 외부하중 평가는 원통형 쉘에 부착된 3D 노즐과 WRC Bulletin 297과 비교하였다.

2. 유한요소모델 해석 및 적용하중

2.1 해석 모델

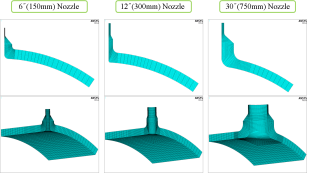

해석 모델은 Fig. 1과 같이 내부반경이 113.2˝(2,875 mm)이고, 두께가 7˝(178mm)인 압력용기에 완전용입용접으로 부착된 3개 노즐(공칭 직경 6˝(150mm), 12˝(300mm) 및 30˝(750mm))을 대상으로 선정하였다. 각 노즐의 상세치수는 Fig. 2 및 Table 1과 같이 사용하였으며, 내부 피복재의 두께는 0.125˝(3.175mm)이다. 해석 프로그램으로 ANSYS 15.0을 사용하였고, 3D 구조해석 및 열해석은 각각 SOLID 186과 SOLID90의 20-절점 요소를 사용하였으며, 2D 구조해석 및 열해석은 PLANE183과 PLANE 77의 8-절점 요소를 사용하였다. 단, 2D 내부압력에 의한 구조해석의 경우, Second Harmonic Edge Load를 적용하기 위해 비선형 하중을 적용할 수 있는 PLANE83의 8-절점 요소를 사용하였다. 또한, 외부 하중에 의한 구조해석 시 일반적으로 배관하중이 노즐 끝단의 중심점을 기준으로 생산되므로 중심점에서 발생하는 하중을 노즐 끝단면의 절점들로 전달하기 위해 MASS21 요소를 이용하였다.

Table 1

Detailed dimension for three nozzles

2.2 해석 방법

압력용기에 작용하는 내부압력, 온도변화 및 외부하중에 따라 발생하는 응력성분을 구별하기 위해 3가지 하중조건을 동시에 적용하지 않고 각각 나누어 적용하였다. 2D 해석은 일반적으로 노즐의 축방향을 기준으로 모델링하여 축대칭으로 해석하기 때문에 실제 압력용기의 형상인 원통 형상으로 고려되지 않고 구 형상으로 고려된다. 일반적으로 압력에 의한 구조해석 시 압력용기의 내부반경을 1.5배 및 2배를 증가시켜 해석한다. 이는 하드웨어 성능이 부족했던 당시, 해석을 간략화하여 시간과 비용을 절약하기 위해 적용되었던 방식이다. 하지만 축대칭 모델을 이용한 2D 해석방식은 내부압력만 적용하는 방식으로는 원통형 쉘의 원주방향 및 축방향의 실제 거동을 정확히 평가할 수 없다.

본 논문에서 3D 해석은 실제와 동일한 치수 및 경계조건을 고려하여 해석하였고, 2D 해석은 압력용기의 내부반경을 1.5배 및 2배를 증가시켜 압력 및 온도변화에 의한 구조해석 및 열해석을 수행하였다. 압력에 의한 구조해석 시에는 Timoshenko(1959)가 제시한 쉘 변형에 대한 Second Harmonic Edge Load 개념을 추가로 적용함으로써, 실제 원통형 쉘에서 일어나는 거동이 고려되도록 하였다. 압력용기의 내부 표면에 부식을 예방하기 위해 사용되는 피복재는 ASME Code, Section Ⅲ, NB-3122 Cladding에 대한 요건에 따라 구조적 강도를 고려하지 않으므로, 피복재를 제거한 상태로 구조해석을 수행하였다. 열해석 시에는 피복재와 압력용기의 재료가 서로 상이하여 온도변화에 미치는 영향을 확인하기 위해 피복재를 고려한 경우와 그렇지 않은 경우를 구분하여 평가하였다.

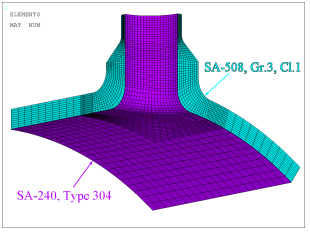

2.3 재료 및 물성치

Fig. 3과 같이 압력용기 및 노즐은 SA-508, Grade 3, Class 1, 그리고 압력용기의 내부 피복재는 SA-240, Type 304 재료를 사용하였으며, ASME Code, Section Ⅱ, Part D에서 제시하는 온도에 따른 물성치를 Table 2 및 3과 같이 사용하였다.

Table 2

Material properties for SA-508, Gr.3, Cl.1

Table 3

Material properties for SA-240, Type 304

Table 3의 피복재 재료 물성치는 2.2항에서 설명한 바와 같이 열해석 시에만 고려되므로 탄성계수(modulus of elasticity)와 열팽창계수(thermal expansion)는 필요하지 않으며, 두 재료의 밀도(density)와 푸아송비(Poisson’s ratio)는 온도와 무관하게 각각 1.0lb/ft3(16.02kg/m3)과 0.3으로 적용하였다. 밀도를 재료의 종류 및 온도와 무관하게 단위(unit) 값으로 적용한 이유는 ASME Code에서 제시하는 열확산계수(thermal diffusivity)를 이용하기 위함이며, Table 2와 3에서 제시하는 비열(specific heat)은 밀도가 1.0lb/ft3(16.02 kg/m3)인 경우이다.

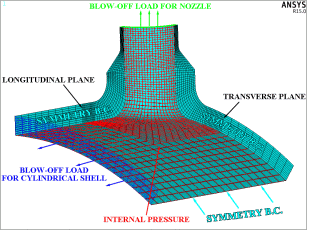

2.4 내부압력

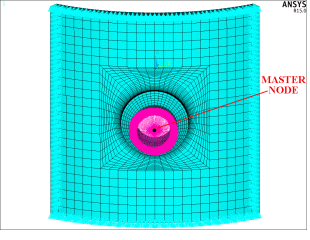

3D 내부압력에 의한 구조해석은 Fig. 4와 같이 노즐의 1/4 형상으로 모델을 구현하였고, 압력용기의 내부에 압력 1,000psi (6.895MPa)을 적용하였다. 실제 압력용기의 경우 축방향으로 밀폐되어 있기 때문에 내부압력에 의해 축방향으로 하중이 작용한다. 이를 Blow-off Load라 하며, 이 하중은 응력변화에 영향을 미치므로 식 (1)을 이용하여 노즐과 쉘의 축방향 끝단에 각각 적용하였다. 구속조건으로 쉘의 길이방향의 면(longitudinal plane), 가로방향의 면(transverse plane) 및 원주방향의 면에 대해 변위를 대칭구속하였다.

where σb=Blow-off Load

p =내부압력

ri =쉘 또는 노즐의 내부반경

r0 =쉘 또는 노즐의 외부반경

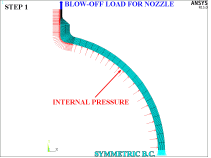

2D 내부압력에 의한 구조해석은 Fig. 5와 같이 축대칭 모델로 구현하였고, 원통형 쉘의 거동을 실제와 동일하게 고려하기 위해 두 하중단계로 구분하여 해석을 각각 수행하였다.

첫 번째 단계에서는 압력용기의 내부에 압력 1,000psi (6.895MPa)을 적용하였다. 2D 해석은 Z축을 고려할 수 없으므로 노즐의 축방향 끝단에만 Blow-off Load를 적용하였고, 원주방향의 변위를 대칭구속하였다.

두 번째 단계에서는 Second Harmonic Edge Load만 식 (2a) 및 (2b)와 같이 계산하여 쉘의 원주방향 끝단에 적용하여 해석하였다.

where, Nφ=구의 반경방향으로 작용하는 힘

Nθ=구의 원주방향 전단력

C=cos4(φi/2)/cos4(φ0/2)

φi=sin-1(d0/Ds)

φ0=구의 자오선 각도

d0= 노즐의 외경

Ds 모델링된 쉘의 평균직경

N1=pD2i/4(Di+T), N2=pDi/2

Di= 쉘의 내경

T= 쉘의 두께

2.5 온도 변화

3D와 2D 온도변화에 의한 열-구조 연성해석은 Fig. 1의 형상을 동일하게 사용하였다. 피복재의 유무에 따라 쉘과 노즐의 내면 또는 피복재 내면에 Heat-up 조건으로 온도[70℉~565℉(21.1℃~296.1℃)]를 시간에 따라 증가하도록 적용하였으며, 온도 증가율은 100℉/hr(55.6℃/hr)이다. 총 해석시간은 6시간을 기준으로 하였다. 열해석 결과를 이용하여 구조해석을 수행할 때는 피복재를 제거한 후, 2.4항의 내부압력 해석과 동일한 구속조건을 적용하였다.

2.6 외부 하중

3D 외부하중에 의한 구조해석은 노즐의 끝단에서 전달되는 하중의 방향성을 고려해야 하므로 Fig. 6과 같이 노즐을 전체 모델링하였다. 노즐의 끝단 중심에 있는 마스터 절점에 6가지 하중 Fx,Fy,Fz,Mx,Mx,Mx, [1,000lbs or 1,000 lbs-inches(4.448kN or 112.985kN-m)]를 적용하였고, 이 하중은 동적하중으로 양방향(+, 또는 -)으로 작용한다. 따라서 방향성에 따른 하중조합 경우의 수, 64가지 조합을 모두 고려하였고 그 중 가장 응력강도가 큰 값을 선정하여 결과를 비교하였다. 반면, 2D 해석은 모델에 6가지 하중을 모두 적용할 수 없으므로 노즐해석에 널리 사용되는 WRC Bulletin 297을 활용하였다. 외부하중에 의한 응력강도는 쉘과 노즐의 교차점을 기준으로 용기 또는 노즐로 구분되며, 그에 따라 응력강도를 평가하는 방법이 달라진다. 본 연구에서는 두 평가방법을 모두 고려하였다.

3.해석 결과 및 결과 비교

해석결과의 응력 값은 ANSYS 프로그램에서 SINT로 표기되는 응력강도(Stress Intensity) 값을 나타낸다. 이는 Tresca Theory의 전단응력설을 근거로 하며 주응력(σ1, σ2, σ3)의 대수적인 차 중 가장 큰 값으로 계산된다.

3.1 평가 부위

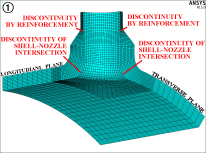

내부압력 및 온도변화에 의한 최대응력강도는 Fig. 7의 ①과 같이 쉘과 노즐을 교차점에서 생성되는 불연속 부위에서 나타난다. 반면, 외부하중에 의한 응력강도는 노즐의 끝단 중심점에서 하중이 작용하므로 비교적 두께가 얇고 보강에 의해 형성된 불연속 부위에서 크게 발생한다.

내부압력, 온도변화 및 외부하중 조건을 종합적으로 고려해보면 응력강도는 쉘과 노즐의 교차부분에서 더 크게 나타나므로, 이 교차부분을 구조 건전성평가 부위로 선정하였다.

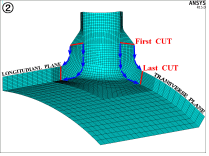

앞서 언급한 사항을 고려하여 본 논문에서는 3D와 2D 해석 모두 Fig. 7의 ②에서 표시한 바와 같이 길이방향 및 가로방향의 면을 기준으로 “First CUT”에서 “Last CUT”까지 요소의 방향과 일관되게 CUT을 지정하였고, 그에 따른 국부좌표계를 설정하여 각 절점에 대해 응력강도를 산출하였다.

각 응력강도 값은 CUT별로 선형화된 응력강도로 막응력강도(membrane stress intensity), 막응력강도+굽힘응력강도(bending stress intensity) 및 합응력강도(total stress intensity)로 표현하였다. 단, 외부하중에 의한 최대응력강도는 노즐의 전 둘레에 걸쳐 불규칙적으로 응력이 분포하기 때문에 길이방향 및 가로방향 면에서 최대응력강도가 발생하지 않을 수 있다. 따라서 노즐의 전 둘레를 고려하여 최대응력강도를 산출하였다.

3.2 내부압력에 의한 응력강도

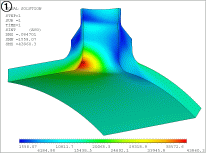

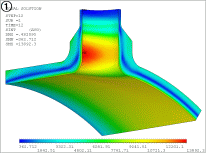

Fig. 8은 30˝(750mm) 노즐에 대한 3D 및 2D 합응력강도를 나타내었으며, Fig. 8의 ②에 나타낸 2D 해석결과는 2.4항에서 설명한 첫 번째 단계(내부압력)와 두 번째 단계(Second Harmonic Edge Load)의 결과를 합하여 나타내었다. 비선형 하중을 고려한 2D 해석이므로 노즐의 축방향을 기준으로 전 둘레에 걸쳐 하중이 다르게 적용되며, Fig. 8의 ②의 결과는 최대응력강도가 발생하는 길이방향 면의 합응력강도이다. 3D 해석결과는 Fig. 8의 ①과 같이 가로방향의 면보다 불연속성이 더 큰 길이방향의 면에서 응력집중이 발생하여 합응력강도가 크게 발생하는 것을 알 수 있다.

3개의 노즐 중 12˝ 노즐의 응력강도가 비교적 높게 나타나는데 이는 실린더에 작용하는 내부압력에 따른 응력 이론(σhoop=pri/t, σaxial=pri/2t)을 통해 알 수 있듯이 내부반경이 증가할수록, 두께가 얇을수록 응력이 크게 발생하기 때문이다. 용기의 내부반경 및 두께는 동일하므로 Table 1에 따라 노즐의 내부반경(Di_n)과 두께(t2)의 비를 단순히 비교해보면, 각각 1.025, 3.448, 2.682로 12˝ 노즐이 가장 큰 것을 알 수 있다. 따라서 동일한 내부압력 조건이라면 12˝ 노즐이 응력이 크게 발생하게 된다.

2D 해석결과는 Table 4에 나타낸 바와 같이 이론적인 방법에 의해 정해진 내부반경의 확장계수 1.5를 적용했을 때(1.5R), 확장계수 2.0을 적용했을 때(2.0R)와 추가로 Second Harmonic Edge Load를 적용했을 때(SHEL)로 구분하여 나타내었다. 각각에 대한 2D 해석결과를 비교해 볼 때, SHEL을 적용했을 때와 그렇지 않을 때의 응력강도가 최대 75% 증가할 정도로 SHEL이 평가부위의 응력변화에 미치는 영향이 크다. 따라서 2D 해석을 수행할 경우에는 SHEL을 고려해야 하며 그렇지 않으면 그에 따른 응력차를 보완하기 위해 확장계수를 크게 증가시키거나 응력집중 계수와 같은 안전계수를 추가로 적용하여야 할 것으로 판단된다. 3D 해석결과는 2D (1.5R)과 SHEL을 고려했을 때의 해석결과와 비교하면 막응력강도 및 막응력강도+굽힘응력강도는 유사하게 나타났지만, 응력집중 현상에 의해 발생하는 피크응력이 포함된 합응력강도는 3D 해석결과가 높게 나타났다. 따라서 3D 해석을 수행하는 방법이 안전성 측면에 유리하며, 만약 2D 해석을 수행한다면 3D 해석과 동등한 결과를 얻기 위해서 SHEL을 고려한 2D(1.5R)을 수행하는 방법과 적절한 응력집중 계수를 추가로 고려할 것을 권장한다.

Table 4

Maximum stress intensities for internal pressure on inside surface of longitudinal plane

3.3 온도변화에 의한 응력강도

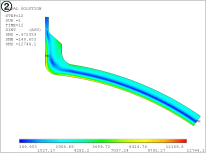

온도변화에 의한 열-구조해석 결과는 3D와 2D 해석 모두 Heat-up시 최고온도에 도달하는 4.95시간에서 열응력이 가장 크게 나타났다. Fig. 9는 최고온도에 도달하는 시간에서의 합응력강도에 대해 나타낸 것이다.

열-구조해석은 원통형 쉘의 내부반경의 크기보다는 평가부위의 두께가 주요 변수로 작용하기 때문에 Table 5와 같이 2D 모델의 내부반경을 증가하여도 응력강도 차이는 최대 3% 정도로 미미한 수준이다. 피복재를 고려한 해석과 고려하지 않은 해석결과를 비교해 볼 때, 막응력강도와 막응력강도+굽힘응력강도는 거의 일치한다. 단, 12˝ 노즐의 막응력강도+굽힘응력강도는 노즐의 두께가 너무 얇아 노즐 상단에서 온도가 빠르게 확산되어 평가부위의 온도변화에 많은 영향을 미치므로 피복재의 영향이 타 노즐에 비해 크게 나타났다. 3D 해석과 2D 해석은 대체로 3D 해석이 2D 해석보다 응력강도가 높게 나타났으며 그 차이는 최대 10% 정도로 나타났다. 이는 쉘과 노즐이 연결되는 부분의 필렛(Fillet) 영향으로 평가부위의 길이방향 면의 두께가 가로방향 면의 두께보다 조금 더 크게 형성되고, 두께가 더 큰 길이방향의 면에서 외면과 내면의 온도차에 의한 굽힘응력이 더 크게 발생하게 된다. 이에 따라 2D 모델의 평가부위는 가로방향의 면으로 형성되므로 3D 해석의 길이방향의 면보다 두께가 얇아 응력강도의 차이가 발생한다.

Table 5

Maximum stress intensities for temperature variation on inside surface of longitudinal plane

열응력의 특성상 구조물을 구속하지 않으면 큰 응력이 발생하지 않기 때문에 타 해석과 달리 실제 과도조건을 적용했음에도 불구하고 응력강도가 낮게 산출되었다. 열응력은 주로 피로해석에 영향을 많이 미치기 때문에 합응력강도가 크게 작용해야 보수적으로 설계할 수 있다. 따라서 3D 해석의 합응력강도가 2D 해석보다 크게 발생하므로 3D 해석을 수행하여 구조 건전성 평가를 수행할 것을 추천한다.

3.4 외부하중에 의한 응력강도

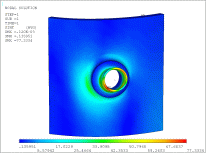

Fig. 10은 64가지 하중조합 중 가장 응력강도가 높게 나타난 하중조합 하나를 나타내었다. 외부하중에 의한 구조해석 결과는 타 해석결과와 다르게 많은 차이가 있었다. Fig. 10과 같이 응력강도가 길이방향 및 가로방향의 면에서 높게 나타나지 않으며, 최대응력강도가 노즐의 끝단에서 발생하였다.

Table 6에서의 3D 해석결과는 3.1항에서 언급한 평가부위에서 노즐의 전 둘레에 작용하는 응력강도 중 최댓값을 나타낸 것이다. WRC Bulletin 297에 의해 계산된 응력강도가 3D 해석결과보다 훨씬 높게 나타났으며, 이는 해석기술이 부족했던 당시에 불확실성을 보완하기 위해 높은 안전계수를 적용하여 기술기준을 설립했기 때문이다. 보수적인 관점으로 해석을 수행한다면 WRC Bulletin 297에 의해 평가하는 것이 안전한 방법일 수 있으나, 응력강도 차이가 최대 170% 정도로 높게 산출될 정도로 너무 보수적이다. 외부하중에 의해 발생하는 최대응력강도가 길이방향의 면에서 발생하지 않는다는 점을 감안한다면 3D 해석을 통해 응력강도를 산출하는 방법 또한 약간의 보수성을 가지고 있다. 따라서 3D 해석을 수행하는 것이 경제성과 안전성을 모두 만족하는 방법으로 판단된다.

Table 6

Maximum stress intensities for external loads on outside surface

4. 결 론

압력용기에 부착된 3개의 노즐에 대해 내부압력, 온도변화 및 외부하중을 받는 조건하에서 열해석 및 구조해석을 실시하였고, 3D 해석과 2D 해석의 차이를 비교하였다.

· 내부압력에 대한 2D 해석결과는 이론적인 방법에 의해 결정된 확장계수 1.5와 Second Harmonic Edge Load을 적용했을 때, 막응력강도 및 막응력강도+굽힘응력강도는 3D 해석결과와 유사하지만, 합응력강도는 3D 해석보다 낮게 산출되었다. 따라서 3D 해석을 수행하는 것이 보수적인 방법이며, 만일 2D 해석을 수행한다면 확장계수 1.5와 Second Harmonic Edge Load을 적용하여 해석한 후 적절한 응력집중 계수를 고려하거나 확장계수를 1.5보다 큰 값으로 적용해야 한다.

· 피복재의 유무에 따른 응력강도의 차이를 살펴본 결과, 최대응력강도의 차이는 5%이하로 낮은 수준이므로 국내 원전에서 주로 사용되는 두께 0.125˝(3.175mm)의 피복재는 무시할만한 수준이다. 온도변화에 대한 3D 해석 및 2D 해석의 응력강도 차이는 최대 10% 정도로 나타났지만, 타 하중조건에 의해 발생하는 응력강도 값에 비해 낮은 수준이다. 하지만 열응력이 피로평가에 미치는 영향을 고려하면 3D 해석을 통해 합응력강도를 높게 산출하는 것이 유리하므로 3D 해석을 통해 응력강도를 산출하는 것이 좋을 것으로 판단된다.

· 외부하중에 대한 해석결과는 3D 해석 평가결과보다 WRC Bulletin 297의 평가결과가 보수적이었다. 하지만 3D 해석은 노즐의 전 둘레에 걸쳐 각기 다르게 작용하는 응력강도분포를 모두 확인할 수 있으며, 관심평가부위인 길이방향 면과 가로방향 면에서의 실제 응력강도를 고려하여 구조 건전성평가를 수행할 수 있으므로 과도한 보수성을 줄일 수 있다.