1. 서 론

2. CFT 구조실험 실험체 설계

2.1 실험 매개변수 선정

2.2 실험체 설계 및 실험 방법

3. CFT 구조실험 결과

4. 유한요소해석 모델링

4.1 재료모델

5. 유한요소해석 결과

6. 결 론

1. 서 론

콘크리트 충전 강관(Concrete Filled Tube, CFT) 부재는 강관이 외부 하중에 대한 저항성을 제공하는 동시에, 내부의 콘크리트는 부재의 변형 성능을 개선하는 복합 부재로서, 우수한 구조적 성능 덕분에 고층건물, 교량 등의 구조 부재로 사용되고 있다. CFT 부재의 가장 큰 장점 중 하나는 강재와 콘크리트의 상호 보완적 특성을 결합했다는 점이다(Guan et al., 2021; Li et al., 2003). 강재는 높은 강도와 우수한 연성을 제공하지만, 높은 자재 단가로 인해 대형 구조물에서 사용할 때 전체 비용이 크게 증가하는 단점이 있다. 콘크리트는 비교적 저렴하고 압축강도가 높아 구조물에서 압축하중을 효율적으로 저항할 수 있지만, 취성이 강하여 연성 변형을 잘 견디지 못한다. CFT 부재는 이러한 두 재료의 장점을 결합하여 강재의 높은 강도와 연성을 유지하면서도 콘크리트의 경제성과 압축강도를 활용할 수 있는 구조적 시스템을 제공한다. 이와 같은 CFT 부재의 구조적 이점은 여러 선행연구에서 검증되었다. CFT 부재의 강관이 콘크리트의 취성을 감소시키는 효과는 Ostrowski 등(2020)과 Pinto와 Fonseca(2024)의 연구에서 분석되었으며, 이를 통해 부재의 압축강도를 크게 향상시킬 수 있음을 보여주었다(Ostrowski et al., 2020; Pinto and Fonseca, 2024). CFT 부재의 강관이 외부 하중에 대해 탁월한 저항성을 제공하는 동시에 내부 콘크리트는 비틀림 및 국부 좌굴에 대한 저항을 증가시켜 성능을 더욱 극대화하는 것이 실험적으로 입증되었다(Vrcelj and Uy, 2002; Wang et al., 2004). CFT 부재의 성능을 극대화하기 위해서는 강관과 콘크리트 사이의 심부구속효과를 정확히 이해하고 개선하는 것이 중요하다. CFT 부재의 파괴 모드는 주로, 외부 강관이 내부 콘크리트와 탈락하며 발생하는 좌굴로 인해 강관이 제공하는 심부구속효과가 약화되고, 그 결과 내부 콘크리트의 압축파괴 형태로 나타난다(Starossek and Falah, 2008). 이에 따라 강재와 콘크리트 간의 접합 강도 향상은 CFT 부재의 구조적 성능 향상에 필수적이다. CFT 부재에서 전단연결재가 강재와 콘크리트 간의 결합 강도를 향상시킬 수 있다는 사실은 선행 연구들에서 검증되었다(Guan et al., 2019; Rehmat et al., 2021). Guan 등(2019)은 다양한 전단연결재가 적용된 CFT 부재의 결합 강도를 분석하였고, Rehmat 등(2021)은 전단연결재가 강관과 콘크리트의 결합을 강화하여 CFT 부재의 성능을 향상시키는 효과를 분석한 바 있다.

본 연구는 기존 CFT 부재의 성능을 개선하기 위한 방법으로 퍼포본드 리브 전단연결재(Perfobond Rib Shear Connector; Perfobond Leiste, PBL)를 제안하고, 이를 통해 강관과 콘크리트 간의 접합 강도와 심부구속효과를 향상시키고자 한다. PBL은 리브(돌출된 날개 모양의 강재판)에 여러 개의 홀(hole)을 뚫어 콘크리트와 강재가 보다 견고하게 결합할 수 있도록 설계된 연결재이다(Kang et al., 2014). PBL이 CFT 부재의 구조적 성능에 미치는 영향을 평가하기 위해 PBL의 적용 유무에 따른 CFT 부재의 압축강도 차이를 분석하였다. 전단연결재의 전단저항력이 심부구속효과에 미치는 영향을 확인하기 위해 PBL의 홀 지름과 개수에 따른 파라미터 스터디를 수행하였다. 실험결과, 이론적으로 PBL이 전단 강도를 증가시킬 것으로 예상되었음에도, CFT 부재의 압축강도가 감소하는 현상을 확인하였다. 이에 대한 원인을 분석한 결과, PBL의 홀의 지름에 비해 홀 간격이 너무 작은 케이스에서 전단 강도가 감소한다는 사실을 확인하였다. 이를 검증하기 위해 유한요소해석을 수행하였으며, 해석결과와 실험결과가 유사한 경향성을 나타내었다.

2. CFT 구조실험 실험체 설계

2.1 실험 매개변수 선정

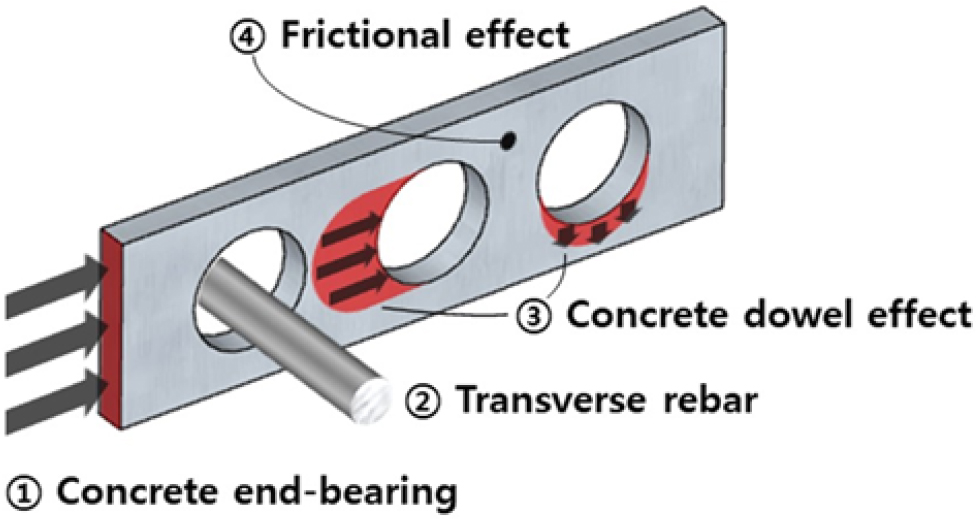

퍼포본드 리브 전단연결재(PBL)의 전단저항력에 따른 CFT 부재의 구조성능을 분석하기 위해 구조 실험체의 매개변수를 설정하였다. 슬래브 구조에 적용된 PBL의 전단저항력은 Fig. 1과 같이 여러 요인에 의해 결정된다.

1) 말단 콘크리트의 지압력: 전단연결재가 위치한 슬래브의 끝 부분에서 발생하는 콘크리트의 압축 저항력.

2) 홀 내부 철근의 저항력: 전단연결재에 의해 구속된 철근의저항력.

3) 홀에 채워진 콘크리트의 다웰(dowel) 효과: 전단연결재의 홀을 통과하는 콘크리트의 저항력.

4) 표면의 마찰력: 강재와 콘크리트 간의 마찰에 의해 발생하는 전단저항력.

이 중 콘크리트의 다웰 효과는 콘크리트가 강판의 홀을 통과하면서 강재와 상호작용해 발생하는 전단저항력으로서, PBL의 전단저항력에 중요한 요인이다(Ince et al., 2007). 본 연구에서는 전단연결재 홀의 개수와 지름을 주요 매개변수로 설정하여 전단연결재의 전단저항력이 CFT 부재의 구조성능에 미치는 영향을 분석하고자 하였다.

2.2 실험체 설계 및 실험 방법

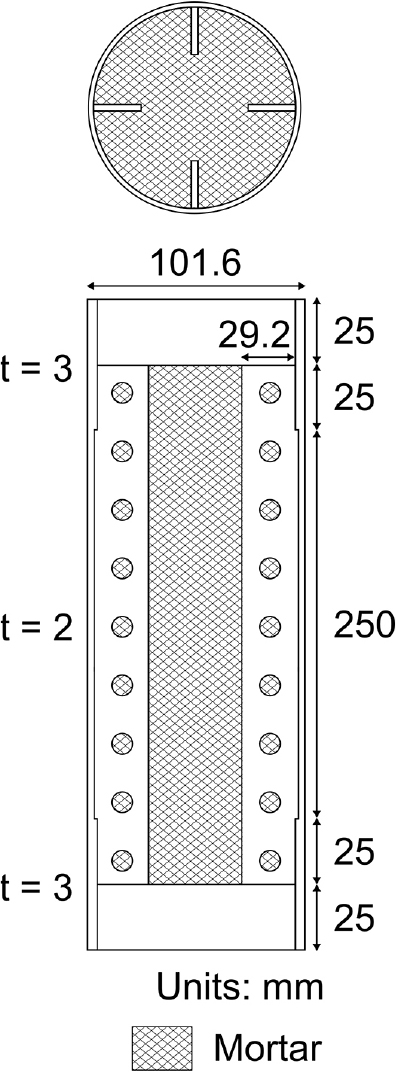

실험에 사용된 CFT 부재의 단면도 및 제원은 Fig. 2에 나타내었다. 전단연결재는 원주 방향으로 동일한 간격으로 배치되었으며, 총 4개가 삽입되었다. Fig. 2의 빗금친 부분은 강관 내부에 충전된 모르타르를 의미한다. 구조용 CFT 부재의 내부에는 일반적으로 콘크리트를 사용하지만, 본 연구에서는 축소된 실험체로 실험하였기 때문에 내부에 콘크리트를 충전할 경우, 굵은 골재의 지름이 PBL 홀의 지름보다 커질 수 있어서 내부 충전재로 모르타르를 사용하였다. CFT 부재의 강관지름(D)과 두께(t)의 비율은 도로교설계기준 한계상태설계법(Ministry of Land, Infrastructure and Transport, 2016)에 의거해 D/t가 50을 만족하도록 설계하였다. 강관과 PBL은 STK400 강재로 제작되었다. STK400은 구조용 강관에 주로 사용되는 재료로, 항복강도 약 235 MPa, 인장강도 약 400MPa의 물성을 지닌다. 구조용 CFT 부재의 내부 충전에 사용되는 콘크리트는 일반적으로 40-50MPa 압축강도()를 지닌다(Hsiao et al., 2015). 본 실험에서는 압축강도 40MPa의 모르타르를 사용하여 강관의 내부를 충전하였다.

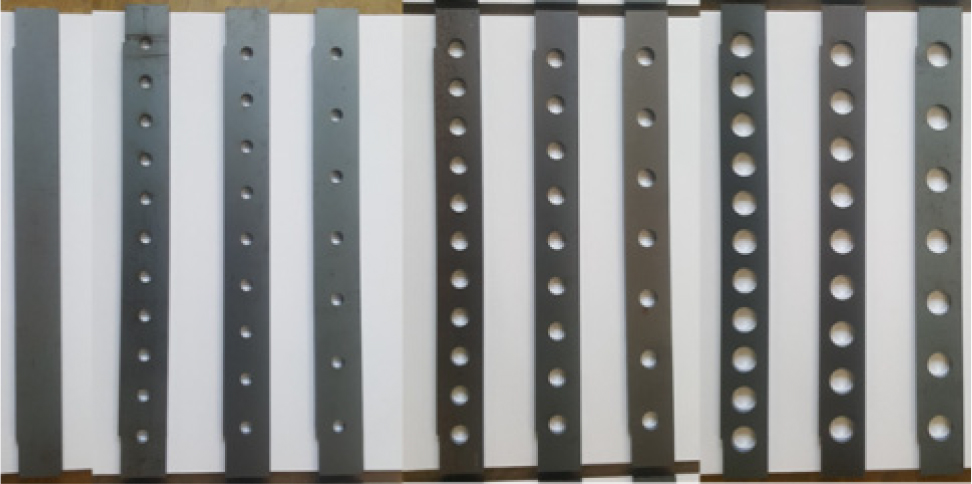

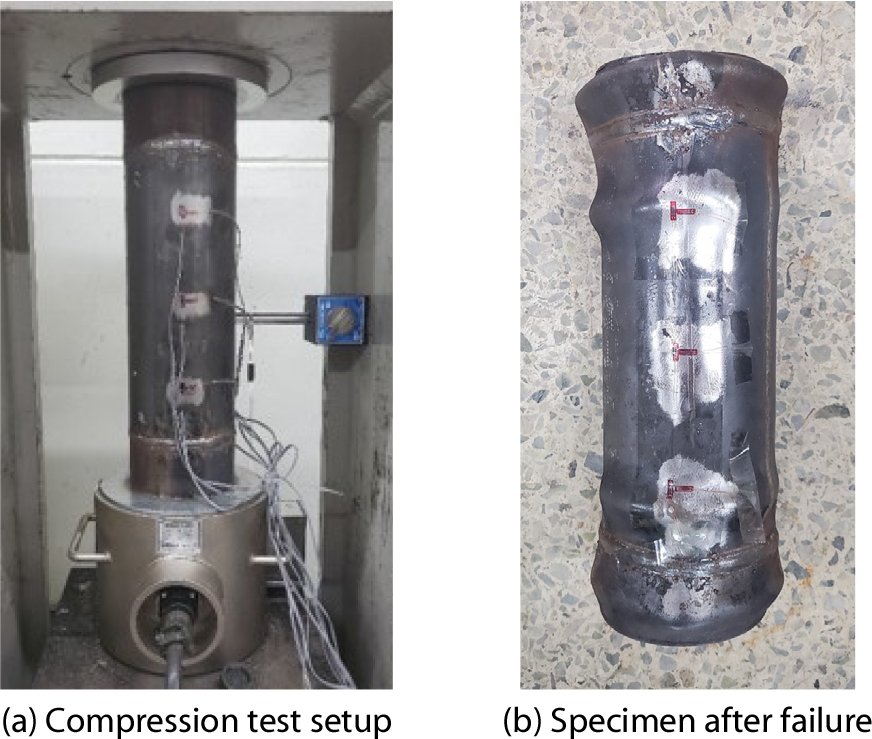

실험체는 PBL의 홀 개수와 지름에 변화를 주어 설계하였으며, 실험체의 종류는 Table 1에 나타내었다. Table 1에서 “Mortar charging”은 강관 내부에 모르타르를 충전했는지 여부를 나타내며, “Reinforcing PBL”은 전단연결재의 보강 여부를 나타낸다. 또한, “Spacing between holes”는 홀 중심 간의 거리를 나타낸다. 실험체 No. 1-4는 모르타르 충전의 유무, 전단연결재의 유무에 따른 부재의 거동 변화를 관찰하기 위한 대조군(reference) 실험체다. R1과 R2 실험체는 내부에 모르타르를 충전하지 않은 실험체로, 각각 R3, R4 실험체와 비교하여 모르타르 충전이 CFT 부재의 거동에 미치는 영향을 확인하고자 하였다. R1과 R3 실험체는 전단연결재가 없는 일반 강관으로, 각각 R2, R4 실험체와 비교하여 전단연결재가 부재의 거동에 미치는 영향을 평가하였다. R2와 R4 실험체는 홀이 없는 전단연결재를 사용하였다. 실험체 No. 5-13은 PBL의 홀의 지름과 개수를 변화시켜 전단연결재의 전단저항력이 CFT 부재의 거동에 미치는 영향을 분석하고자 하였다. 실험체 이름에서 D는 홀의 지름을, N은 홀의 개수를 나타낸다. 실험체 제작을 위해 가공된 PBL을 Fig. 3에 나타내었다. PBL은 ± 0.3mm의 공차를 가진 레이저로 정밀 가공되었으며, 가공된 PBL은 강관에 용접으로 부착하였다. CFT 부재의 거동은 압축시험을 통해 평가하였다. CFT 부재에 거동을 정확하게 측정하기 위해 하중을 측정하는 로드셀과 변위를 측정하는 linear variable differential transformer(LVDT)를 사용하였다. Fig. 4에 CFT 부재의 압축 실험 과정 사진과 실험 후 파괴된 CFT 부재를 나타내었다.

Table 1.

Concrete filled tube specimen setup

3. CFT 구조실험 결과

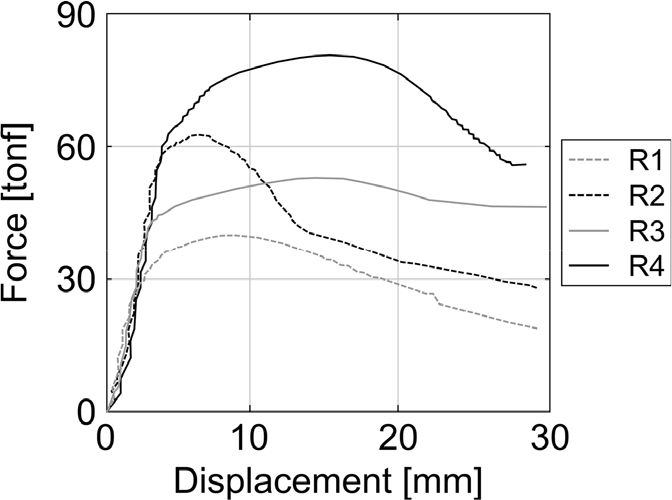

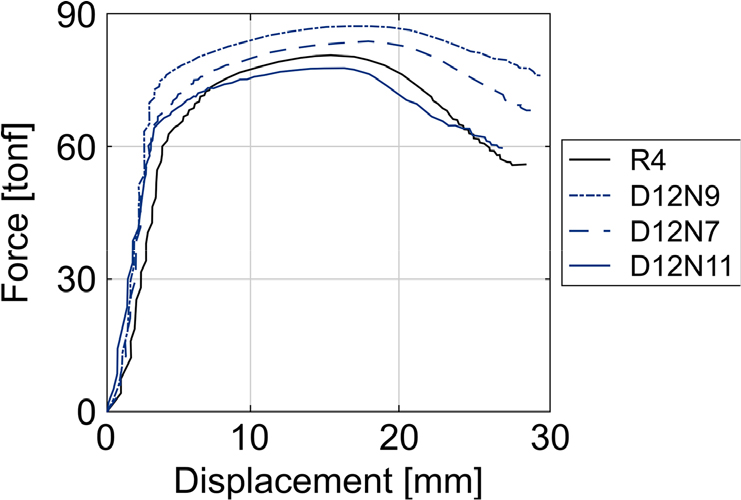

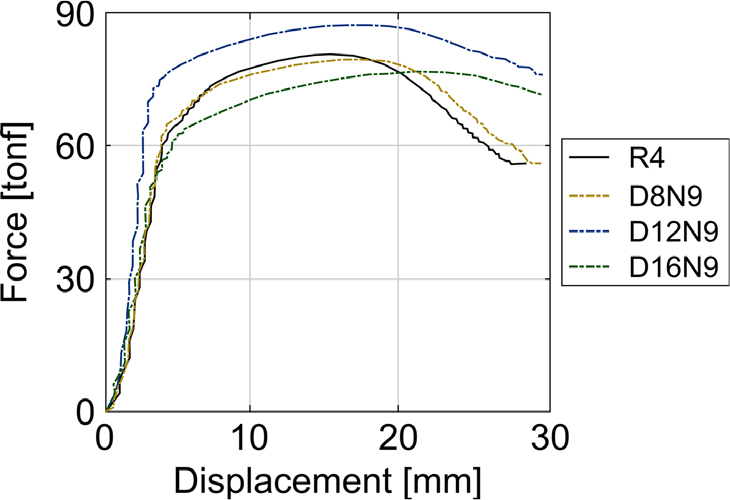

CFT 부재의 압축실험결과를 각 비교군 별로 나누어 Fig. 5, 6, 7에 나타내었다. Fig. 5는 R1에서 R4 실험체의 변위-하중 그래프를 나타낸 것으로, 모르타르 충전 유무 및 전단연결재 보강 유무에 따른 거동 변화를 확인할 수 있다. 모르타르를 충전한 CFT 실험체가 일반 강관과 비교하여 약 20% 높은 압축강도를 보였다. 이는 강관 내부에 충전된 콘크리트가 심부구속효과로 인해 취성이 감소하고, 강관의 좌굴 저항성이 증가하여 CFT 부재의 전체적인 구조 성능이 향상된 것으로 판단된다. Fig. 6에는 PBL의 홀 개수에 따른 CFT 부재의 하중-변위 그래프를, Fig. 7에는 PBL의 홀 지름에 따른 CFT 부재의 하중-변위 그래프를 나타내었다. 전반적으로 PBL의 홀 개수 및 지름이 증가할수록 CFT 부재의 압축강도가 증가하는 경향을 보였다. 이는 PBL의 홀 개수 및 지름의 증가가 콘크리트의 다웰 효과를 강화하여, 강관과 콘크리트 간 결합력이 강화되었기 때문으로 해석된다. 그러나 홀의 지름이 8mm인 PBL을 부착한 실험체는 홀이 없는 전단연결재로 보강된 R4 실험체와 비교했을 때 구조적 성능에서 유의미한 차이를 보이지 않았다. 이는 실험체 제작 과정에서 8mm의 홀 지름이 너무 작아 내부가 모르타르로 완전하게 충전되지 않았을 가능성이 있으며, 8mm 지름으로는 다웰 효과가 충분히 발휘되지 않았을 것으로 판단된다.

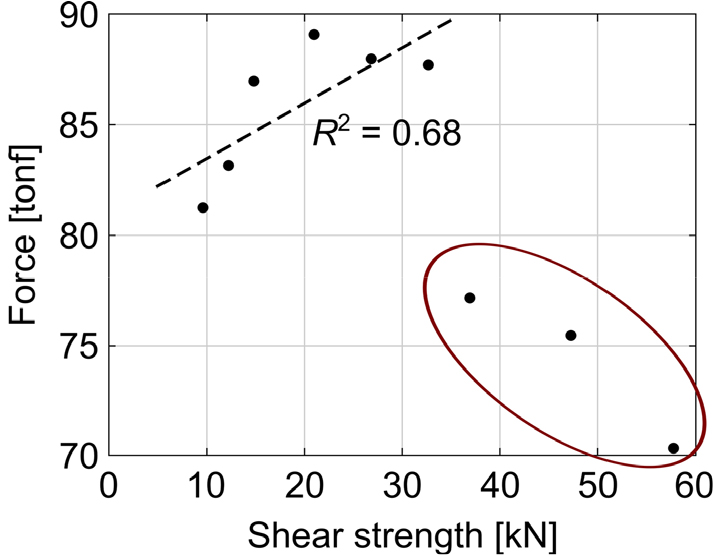

Fig. 6과 Fig. 7에서 D12N11, D16N9 실험체는 홀의 지름이 충분한 크기를 가졌음에도 불구하고 압축 강도가 홀이 없는 R4 실험체보다 낮게 나타난 현상이 확인되었다. 정확한 분석을 위해 PBL의 전단 저항력에 따른 CFT 부재의 압축 강도 결과(실험체 5번에서 13번)를 Fig. 8에 나타내었다. PBL의 전단저항력은 선행연구에서 제안된 식 (1)을 통해 계산하였다(Oguejiofor and Hosain, 1994).

여기서, 는 전단저항력(N), 는 콘크리트의 전단면적(mm2), 는 콘크리트의 압축강도(MPa), 은 홀의 개수, 그리고 는 홀의 지름(mm)을 의미한다.

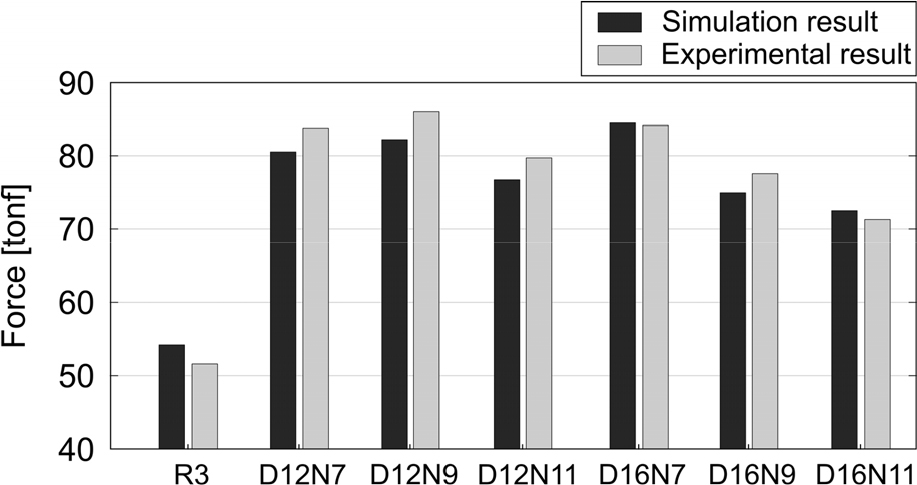

Fig. 8의 점선은 그래프의 좌측 6개 실험결과를 선형 피팅한 결과이다. 실험결과, PBL의 전단저항력이 증가할수록 CFT 부재의 압축강도가 전반적으로 증가하는 경향을 보였다. 이는 전단연결재의 전단저항력이 CFT 부재의 구조적 안정성을 강화하는 효과가 있음을 의미한다. 그러나 세 종류의 실험체(D12N11, D16N9, D16N11)은 식 (1)로 계산된 전단저항력이 증가했음에도 불구하고, CFT 부재의 압축강도가 감소하는 경향을 보였다(Fig. 8의 적색 원). 이러한 결과는 선행연구(Oguejiofor and Hosain, 1994)의 결과와 일치하는데, 이 연구에 따르면 전단연결재의 홀 간격이 홀 지름의 약 2배보다 작은 경우 전단저항력이 오히려 감소할 수 있다고 경고하고 있다. 홀 간격이 지나치게 좁아지면 콘크리트 다웰 효과로 인해 발생하는 응력장(stress field)이 겹쳐 다웰 효과가 충분히 발휘되지 못하기 때문이다. 본 실험에서 압축강도가 낮게 나타난 세 실험체의 홀 지름은 각각 12, 16, 16mm이고, 홀 간격은 25, 30, 25mm로 홀 지름의 약 2배와 비슷하거나 작았다. 이러한 실험결과가 단순한 실험적 오차인지를 검증하기 위해 D12N7, D12N9, D12N11, D16N7, D16N9, D16N11, 그리고 대조군으로 R3의 총 일곱 종류의 실험체에 대해 유한요소해석을 수행하였다.

4. 유한요소해석 모델링

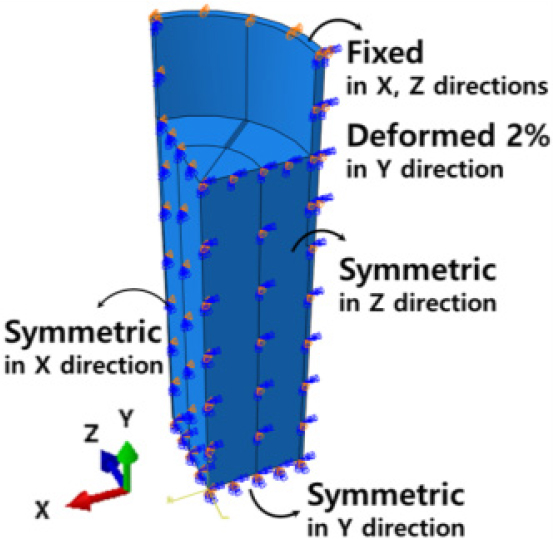

본 연구에서 수행한 일축 압축 해석은 변위제어 방식으로 Abaqus(2016) 프로그램을 사용하여 진행하였다. 해석의 효율성을 높이고, 계산 시간을 단축하기 위해 CFT 부재의 대칭성을 활용하여, Fig. 9와 같이 CFT 부재의 1/8만을 모델링하였다. 이를 위해 각 대칭면에 대칭 경계조건(symmetric boundary condition)을 설정한 후, 강관 상단부에 Y축 방향으로 CFT 부재 길이의 2%인 7mm의 압축 변위를 가하였다.

4.1 재료모델

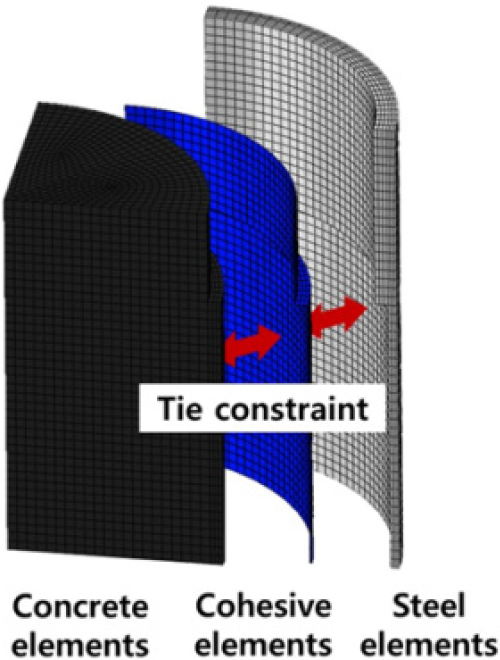

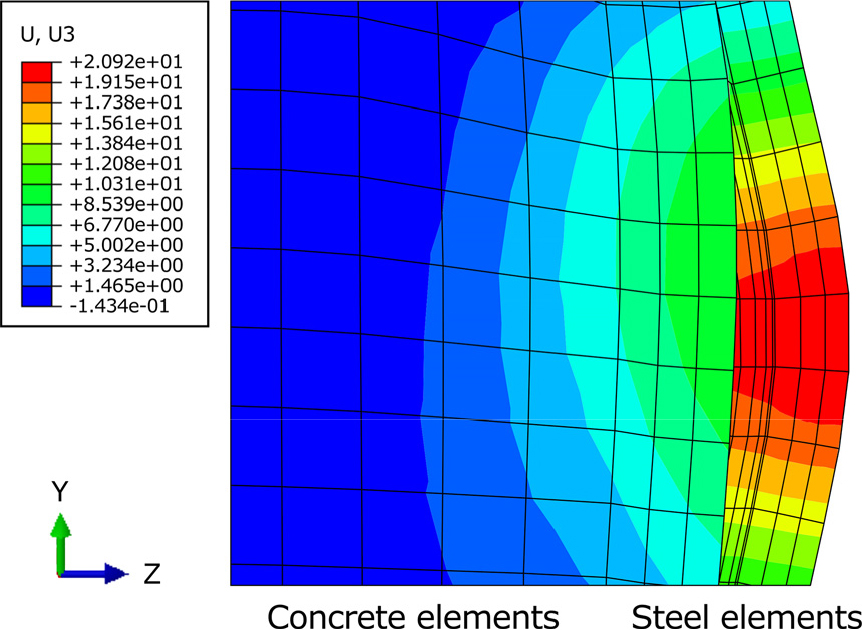

CFT 부재의 모델링을 위한 재료 모델로는 강관, 콘크리트, 그리고 강관-콘크리트 계면 모델링을 위한 cohesive element가 있다. 강관과 콘크리트는 8-절점(node) 솔리드 요소(C3D8R)로 모델링하였고, 강관-콘크리트 계면에는 8-절점 점착 요소(CO H3D8)를 적용하였다. 인접한 각 콘크리트 요소와 cohesive element, 그리고 강재 요소를 절점간 거리가 0인 tie constraint로 결합하여(Fig. 10), 강관과 콘크리트가 물리적으로 연결된 상태를 반영할 수 있도록 하였다. Tie constraint는 서로 다른 두 절점을 결합하여 동일한 변위와 회전을 공유하게 만드는 결합조건이다.

4.1.1 강재

강재는 STK400의 물성을 기반으로 약 235MPa의 항복 강도를 가지도록 모델링하였다. 재료의 거동은 완전탄소성(perfectly plastic)으로 가정하였으며, 이는 재료가 항복점에 도달한 이후 소성 변형이 계속되지만, 응력은 더 이상 증가하지 않고 일정한 응력을 유지하는 거동을 의미한다. 즉, 항복 이후 경화(hardening) 없이 변형이 지속된다.

4.1.2 콘크리트

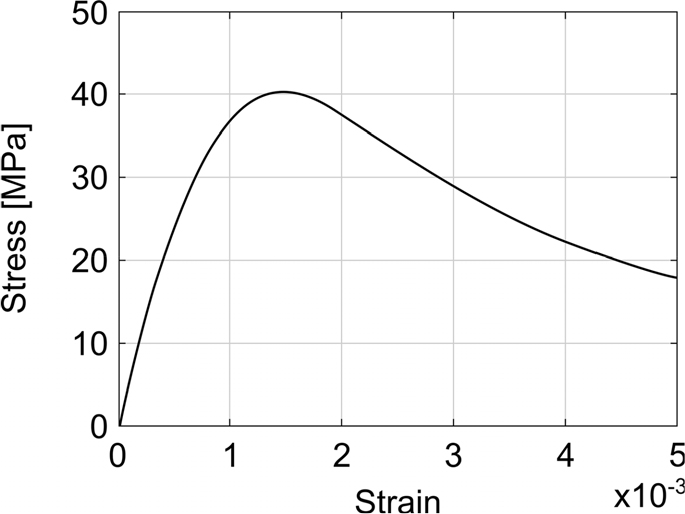

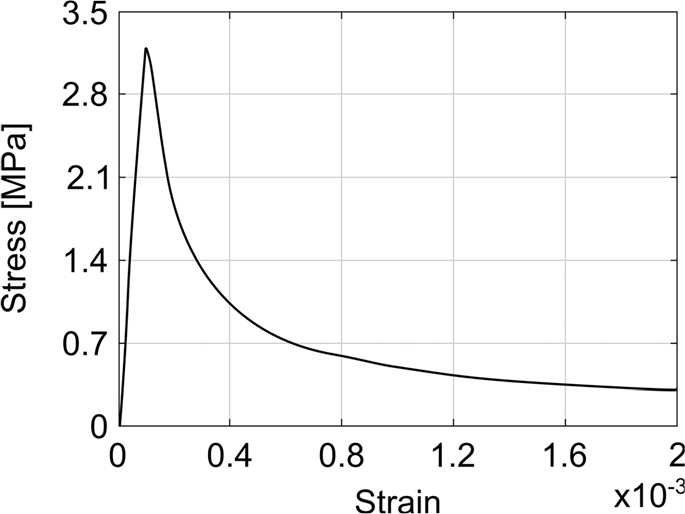

콘크리트의 비선형 거동을 모델링하기 위해 콘크리트 파괴 모델(Concrete Damaged Plasticity, CDP)을 적용하였다. CDP 모델은 콘크리트가 압축 및 인장 응력 상태에서 보이는 파괴 및 손상 거동을 시뮬레이션하기 위한 재료모델이다. 일반적인 소성모델은 소성 변형과 항복 곡선을 통해 재료 거동을 모델링하는 반면, CDP는 손상 누적과 강성 저하까지 고려한다. 콘크리트는 균열이 발생하면 강성이 저하되며, 이러한 비선형 거동을 손상 변수(d)로 표현한다. d는 0에서 1 사이의 값을 가지며, 0은 손상이 없음을, 1은 완전한 손상을 의미한다. 압축과 인장에서 각각 다른 손상 변수를 사용하기 때문에 콘크리트와 같이 압축에서는 연성 파괴를 보이나, 인장에서는 취성 파괴가 발생하는 재료를 모델링하는 데 적합하다.

콘크리트의 물성은 실험결과와 해석결과를 일치시키기 위해 파라미터 조정을 실시하였고, 이를통해 압축강도 42MPa와 인장강도 3.2MPa를 사용하였다. 콘크리트의 비선형 거동을 정확히 반영하기 위해 CDP 모델은 선행연구의 제안식(Xue et al., 2010)을 기반으로 적용하였다. 콘크리트 재료모델의 압축응력-변형률 곡선과 인장응력-변형률 곡선을 각각 Fig. 11과 Fig. 12에 나타내었다.

4.1.3 강관-콘크리트 계면

강관과 콘크리트 간의 계면 거동은 cohesive 요소의 traction-separation 모델을 사용하여 부착력을 모델링하였다. Traction-separation 모델은 강관과 콘크리트 계면에서 발생하는 부착력과 분리 거동을 반영하며, 축 방향(수직 및 두 평면 방향)에서의 트랙션(traction)과 변위의 관계로 정의된다. 주로, 콘크리트와 같은 재료에서 발생하는 균열의 진전을 모델링하거나, 구조 접착제의 접합 부위에서의 파손과 분리를 모델링할 때 사용된다. 본 연구에서 사용한 cohesive 요소는 탄성거동, 손상 개시, 손상 진화로 구성된다.

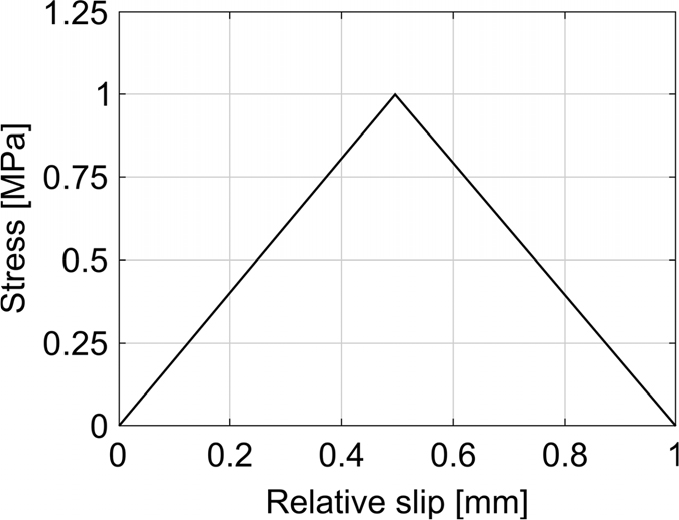

접합부의 초기거동은 elastic traction law에 의해 설명된다. 본 연구에서는 선행연구의 제안식(Starossek and Falah, 2009)에 따라 탄성계수를 각 방향에서 1,000MPa로 설정하였다. 접합부는 초기에 탄성거동으로 하중을 전달하다가 특정 임계응력에 도달하면 손상이 발생하게 된다. 손상 개시는 최대 응력 기준(maximum stress criterion, MAXS)을 적용하였다. 접합부의 세 축 방향에서 최대 응력이 1.0MPa에 도달할 때 손상이 시작된다. 손상 진화에 필요한 에너지는 Benzeggagh-Kenane 모델(Benzeggagh and Kenane, 1996)에 기반하여 정의되었으며, 세 축 방향 모두 0.55N/mm로 설정하였다. 손상 시작 이후 접합부는 비선형적으로 응력-변위 곡선을 따라 파괴되며, 최종적으로는 파손되게 된다. Fig. 13에 cohesive element의 응력-상대변위 그래프를 나타내었다.

5. 유한요소해석 결과

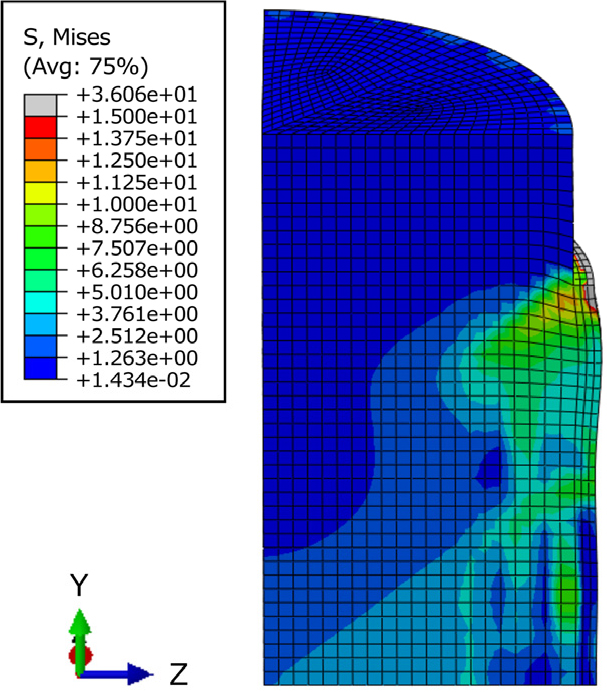

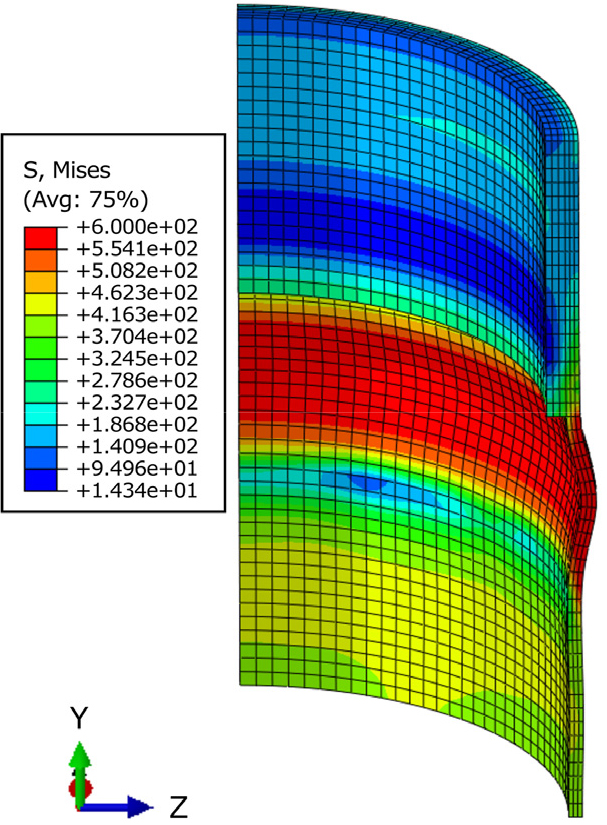

약 3mm의 압축 변위가 발생했을 때, R3 실험체의 콘크리트와 강관에 발생한 von Mises 응력 분포를 Fig. 14와 Fig. 15에 나타내었다. 콘크리트와 강관이 맞닿는 부위에서 콘크리트에 응력 집중 현상이 발생한 것을 확인할 수 있다. 강관의 경우, 국부 좌굴 현상과 함께 연화(softening) 현상이 관찰되었다. 이 국부 좌굴로 인해 강재와 콘크리트 사이에서 최대 약 10mm의 분리 현상이 발생하였다(Fig. 16). 이러한 강관의 좌굴 현상은 내부 콘크리트의 구속효과를 저하시키므로 전단연결재 보강을 통해 강도 증진이 나타난 것으로 판단된다.

유한요소해석 결과, 최대 압축 변위(7mm) 시 전단연결재로 인해 실험체의 압축 강도는 평균 50% 증가하였다. 이는 전단연결재가 강관과 콘크리트 간 부착력을 증대시켜 심부구속효과를 유지하는 데 중요한 역할을 한다는 것을 보여준다. CFT 실험체에서의 최대 압축 강도 차이는 Fig. 17에 나타냈다. R3 실험체는 전단연결재로 보강되지 않아 강관의 국부 좌굴 현상이 상대적으로 심하게 발생하였으며, 이로 인해 구조 성능이 저하된 것으로 분석된다. 이는 실제 실험에서 관찰된 강관의 좌굴과 그로 인한 성능 저하와 일치함을 보여준다. 또한, 유한요소해석 결과, PBL의 홀 간격이 홀 지름의 약 2배 작을 때 발생하는 강도 저하 현상이 실험 결과와 동일하게 확인되었다.

6. 결 론

본 연구에서는 콘크리트 충전 강관(Concrete Filled Tube, CFT) 부재에 퍼포본드 리브 전단연결재(Perfobond Rib Shear Connector; Perfobond Leiste, PBL)를 적용하여, 심부구속효과를 개선하고 CFT 부재의 압축 성능을 향상시키는 방법을 제안하였으며, 이를 검증하기 위해 실험 및 유한요소해석을 수행하였다. 실험 및 해석 결과, PBL 전단연결재를 적용한 CFT 부재는 일반 CFT 부재에 비해 약 1.5배의 압축강도 향상 효과를 나타냈다. 이는 전단연결재가 강-콘크리트 사이의 부착력을 강화하여, 심부구속효과를 증대시켰기 때문으로 판단된다.

PBL 전단연결재의 홀의 개수와 지름이 증가할수록 CFT 부재의 압축강도 또한 증가하는 경향을 보였다. 그러나 전단연결재 홀의 간격이 홀의 지름의 약 2배보다 작을 경우, PBL의 전단저항력이 오히려 감소하여 CFT 부재의 압축강도가 감소하는 현상이 발생하였다. 이는 PBL의 설계 시 홀 간격이 너무 좁아질 경우 다웰 효과를 제대로 발휘하지 못하고, 오히려 콘크리트와 강관 간의 결합 성능을 저해할 수 있음을 나타낸다.

유한요소해석 결과, 실험에서 관찰된 강관의 국부 좌굴 현상과 이를 방지하는 전단연결재의 역할이 동일하게 관찰됨으로써, PBL 전단연결재의 설계가 CFT 부재의 성능에 미치는 영향을 확인할 수 있었다. 본 연구의 결과는 CFT 부재의 성능을 향상시키기 위한 전단연결재의 설계와 배치가 중요함을 보여주며, 추후 구조물 설계에 적용할 수 있는 유용한 자료가 될 것으로 기대한다.