1. 서 론

2. 시편 제작 및 미세구조 분석 방법

2.1 패각 잔골재 및 폐어망 섬유 전처리

2.2 패각-폐어망 활용 자원순환 콘크리트 배합설계

2.3 주사형 전자현미경 촬영 및 상 분리

3. 자원순환 콘크리트의 역학적 성능 평가

3.1 시편 제작 및 역학적 성능 평가

3.2 강도 시험 결과

4. 자원순환 콘크리트의 미세구조 분석

5. 결 론

1. 서 론

지속 가능한 발전을 추구하는 현대 건설시장의 기조에 따라 고갈되는 천연 자재에 대한 의존도를 줄이기 위해 다양한 폐기물 및 산업 부산물을 콘크리트 재료로 활용하고자 하는 경향이 증가하고 있다. 패각과 폐어망 등의 해양폐기물도 그 대상 중 하나로서 폐어망은 전 세계 해양폐기물 총량의 약 10%를 차지하고 있다(Macfadyen et al., 2009; Park et al., 2021). 그러나 패각 및 폐어망의 대부분은 해안가에 무단으로 방치되거나 소각, 매립되고 있어 미관을 해치고 유해 가스를 발생시키는 등 해안 지역의 환경오염을 유발하고 있다. 콘크리트 재료로 패각과 폐어망을 활용한다면 이러한 문제를 해결할 수 있는 대안 중 하나가 될 수 있다(Mo et al., 2018; Wang et al., 2019; Zhang et al., 2020).

패각과 폐어망은 자원화에 따른 환경오염이 적고, 콘크리트 배합에 사용되는 기존 재료와 구성성분이 유사할 뿐 아니라 단일 소재의 폐기물이 특정 지역에서 다수 배출되는 특징으로 인해 많은 양의 재료가 요구되는 건설 재료로 활용하기 적절하다(Eziefula et al., 2018; Sangeetha et al., 2022; Tayeh et al., 2020). 예를 들어, 벽돌 제작용 시멘트를 분쇄된 패각으로 대체하거나(Punthama et al., 2019; Tayeh et al., 2020) 폐어망을 가공하여 모르타르 또는 토양 보강에 사용하는 등(Kim et al., 2008; Orasutthikul et al., 2017; Spadea et al., 2015) 패각과 폐어망을 콘크리트 재료로 활용하기 위한 시도가 계속되고 있다(Kuo et al., 2013; Safi et al., 2015; Yang et al., 2005).

한 지역에서 대량 생산되는 패각과 폐어망을 콘크리트 제작에 활용하려면 운송비용 등을 고려하여 해당 지역에 필요한 기반 시설을 제작하는 것이 경제적으로 유리하다. 대표적인 해안 지역의 기반 시설은 소파블록 및 인공어초, 항만 등의 연안 시설 등이 있으며, 이러한 기반 시설의 대부분은 비정형 구조물로 정형 구조물에 비해 제작하는 데 많은 시간과 비용이 소요된다. 따라서 현장 시공이 가능하고 형상의 제약으로부터 자유로운 3D 콘크리트 프린팅 기술을 활용한다면 매년 대량으로 배출되는 해양쓰레기를 획기적으로 처리 및 활용할 수 있을 것이다.

해안가에 설치되는 콘크리트 구조물은 염해 등으로 인해 철근 부식에 매우 취약하므로 해양용 철근 콘크리트 구조물은 내부 철근의 부식을 방지하기 위하여 과밀 배근이 요구된다. 이를 해결하기 위해 상대적으로 내부식성이 뛰어난 폐어망 섬유로 철근을 대체한 무근 콘크리트를 개발한다면 철근으로 인해 발생하는 경제성 및 시공성 등의 단점을 개선할 수 있으며, 철근 배근이 불가한 3D 프린팅 콘크리트의 인장 성능이 향상될 수 있다. 콘크리트에 첨가할 수 있는 대표적인 섬유는 폐어망의 주재료와 동일한 폴리프로필렌(polypropylene, PP) 소재의 섬유이다. PP 섬유를 콘크리트에 혼입하면 수축 등으로 인한 미세균열이 억제되어 휨강도 및 인장강도가 증가하고 특히 타 섬유에 비해 비용이 저렴하여 콘크리트 보강 섬유로 널리 사용되고 있다(Bagherzadeh et al., 2012; Cao et al., 2014; Rahul et al., 2020; Ramezanianpour et al., 2013).

해양폐기물을 활용한 자원순환 콘크리트를 개발하기 위해서는 패각 잔골재와 폐어망 섬유의 혼입에 따른 콘크리트의 역학적 성능을 검토하여 활용 가능성을 평가해야 한다. 본 연구에서는 콘크리트의 대표적인 성능인 압축강도와 휨강도를 측정함으로써 폐어망 혼입이 콘크리트 압축강도와 휨강도에 미치는 영향성을 확인하였다. 각 측정에는 동일 배합비에 폐어망을 혼입하지 않은 대조군을 추가하여 물성 변화를 비교함으로써 재료 설계 시 고려해야 하는 변수를 확인하였다.

패각과 폐어망을 혼입한 콘크리트의 역학적 거동을 이해하기 위해서는 미세구조를 분석해야 한다. 이러한 미세구조를 분석하는 방법으로는 주사형 전자현미경(scanning electron microscope, SEM) 실험을 통한 고해상도 이미지 분석이 대표적이며, 콘크리트 미세구조 특성을 분석하는 경우 화학적 구성에 따라 다른 회색 조 (grayscale) 값을 나타나는 후방산란전자(back scattered electron, BSE) 이미지 분석을 주로 활용한다. 후방산란전자 이미지는 골재와 시멘트 풀 간 계면 특성 등을 정량적으로 분석할 수 있다는 장점이 있어 많은 연구에서 활용되고 있다(Igarashi et al., 2005; Suh et al., 2024).

본 연구는 우리나라 해안가에서 주로 발생하는 꼬막 패각과 PP 폐어망 섬유를 대상 재료로 하여 자원순환 콘크리트 배합을 선정하였다. 또한, 실적용 가능성을 검증하기 위해 압축강도 및 휨강도를 측정하여 역학적 성능을 평가하였고 SEM 이미지를 활용하여 미세구조상 일반 잔골재와 패각 골재를 분리하였으며 일반 잔골재, 패각 골재 및 섬유와 시멘트 풀 사이 계면 변화 영역에서의 공극률 변화를 평가하였다. 이를 통해 꼬막 패각과 PP 폐어망 섬유 혼입에 따른 역학적 성능과 미세구조 간의 상관관계를 규명하였다.

2. 시편 제작 및 미세구조 분석 방법

2.1 패각 잔골재 및 폐어망 섬유 전처리

패각과 폐어망 원물은 콘크리트의 성능에 영향을 줄 수 있는 유기물과 염분이 다수 포함되어 있기 때문에 콘크리트 재료로 활용하기 위해서는 파쇄 및 절단, 세척 등의 전처리가 필요하다(Chung et al., 2023; El Biriane and Barbachi, 2021). 본 연구에서는 화학적 세척이 아닌 초음파 세척을 이용한 물리적 세척 방법을 적용하여 환경오염과 재료의 손상을 줄인 ㈜포어시스의 초음파 전처리 시스템(Fore-sonic)을 이용해 패각과 폐어망 세척을 진행하였다. 세척 후 패각 잔골재를 가공하기 위해 일반 잔골재 입경을 목표 입경으로 설정하고 1차 로터리 커터 밀, 2차 핀 크러셔를 이용하여 패각을 파쇄한 후 체를 활용하여 입도 분포를 맞추었다(Fig. 1(a)).

일반적으로 어업 활동에 사용되는 어망의 길이는 60m 이상이기 때문에 폐어망을 콘크리트 보강재로 활용하기 위해서 절단 가공이 필수적이다. 본 연구에서는 ㈜포어시스에서 구축한 폐어망 절단 장비를 활용하였다. 폐어망 절단 장비는 투입 컨베이어, 절단 로터, 배출 컨베이어로 구성되어 있으며, 투입 컨베이어에 투입된 폐어망이 절단 로터의 고속 회전 날과 고정 날에 의해 절단된 후 배출 컨베이어를 통해 하단 용기로 수거되는 절차로 가동된다. 절단된 폐어망 섬유 간의 길이 오차를 최소화하기 위해서 절단 횟수를 5회로 지정하였으며, 이때 PP 섬유의 직경과 길이는 평균 23.1mm와 12.8mm이고, 형상비는 55.41이다(Fig. 1(b)).

2.2 패각-폐어망 활용 자원순환 콘크리트 배합설계

본 연구에서는 해안 지역 기반 시설 제작에 적용할 수 있도록 패각 잔골재와 폐어망을 혼입한 3D 프린팅 자원순환 콘크리트 배합을 설계하였다. 3D 프린팅 콘크리트는 재료가 끊기지 않고 연속적으로 출력되면서 동시에 하단 레이어(layer)가 상부 레이어의 무게를 견딜 수 있어야 하므로 이러한 특성을 고려하여 반복 실험을 통해 물-바인더 비(water-cement ratio, W/B)를 0.3으로 선정하였다.

꼬막 패각 잔골재 및 일반 잔골재의 최대 직경은 3D 콘크리트 프린팅 기기의 노즐 직경과 출력성(extrudability)을 고려하여 0.825mm 이하로 선정하였다. 분쇄된 패각 잔골재는 형상이 불규칙하고 부서지기 쉬운 특성으로 인해 강도에 직접적인 영향을 주기 때문에(Liu et al., 2022; Moeini et al., 2020; Zhou et al., 2023), 선행연구를 바탕으로 기존 잔골재의 30%를 대체하여 혼입하였다(Chung et al., 2023; Oh et al., 2024; Suh et al., 2024).

바인더 혼입량은 선행연구(Hirsch et al., 2020)를 바탕으로 선정하였다. 유동성(flow ability) 및 적층성을 확보하기 위해 입자가 구형 형상을 띄는 플라이 애쉬(fly ash)를 바인더의 20wt.% 혼입하여 유동성을 향상하였으며, 입자 크기가 작아 시멘트 입자 사이를 메울 수 있는 능력이 있는 실리카 퓸(silica fume)을 바인더의 10wt.% 추가함으로써 패각 잔골재로 인한 강도 감소를 최소화하였다. 또한, 바인더를 분산시키고 섬유와 패각 잔골재 혼입으로 인해 저하될 수 있는 유동성을 보완하기 위해 고성능 감수제(superplasticizer, SP)를 바인더의 0.7wt.% 혼입하였으며, 3D 콘크리트 프린팅 시에도 필라멘트 형상이 일정하게 유지될 수 있도록 메틸 셀룰로스(methyl cellulose)를 바인더의 5wt.% 사용하였다. 급결제(quick-setting admixture) 혼입량은 KS L 5108 규정에 따라 비카트 침 시험(vicat needle test)을 통해 초결 시간(initial-setting time)을 측정하여 결정하였으며, 3D 프린터의 출력 속도에 적합한 적층성을 확보하기 위해 초결 시간이 3.3분 이하가 될 수 있도록 바인더의 0.5wt.%를 혼입하였다. 본 연구에 사용된 배합은 Table 1에 나타내었다.

Table 1

Mix design (W/B: Water/Binder ratio W: Water, C: Cement, F, Fly ash, SF: Silica Fume S: Fine aggregate, SA: Shell fine aggregate, SP: Superplasticizer, T: Thickener, QA: Quick-setting admixture)

| Sample |

W/B (%) | Amount of mixed materials (all quantities in grams) | |||||||

| W | C | F | SF | S/SA | SP | T | QA | ||

| Recycled concrete | 30 | 300 | 700 | 200 | 100 | 700/300 | 7 | 50 | 5 |

2.3 주사형 전자현미경 촬영 및 상 분리

본 연구에서는 미세구조를 분석하기 위해 JEOL사의 JSM-IT500HR 장비를 사용하여 SEM 촬영을 수행하였다. Table 1에서 제시한 배합비를 사용하여 콘크리트 타설 후 20mm × 20mm × 20mm 크기로 절단 가공하여 시편을 제작하였으며 이미지 품질을 향상시키고 분석의 편의를 위하여 시편에 에폭시를 함침시킨 후 마운팅(mounting), 그라인딩(grinding), 폴리싱(polishing) 순서로 시편 전처리를 진행하였다.

에폭시가 함침되지 않은 공극에 전자를 투사하면 반사되지 않고 투과하여 공극 안의 고체상과 만나게 되므로 일련의 산란 과정을 거친 후 감지기에 인식되어 주변 고체상과 유사한 픽셀(pixel)값을 띄게 된다. 그러나 에폭시를 공극에 함침시키면 그라인딩 과정에서 발생하는 미세구조 손상을 줄일 수 있을 뿐만 아니라 SEM 이미지상 공극을 명확하게 확인할 수 있어 공극 분리가 수월하다.

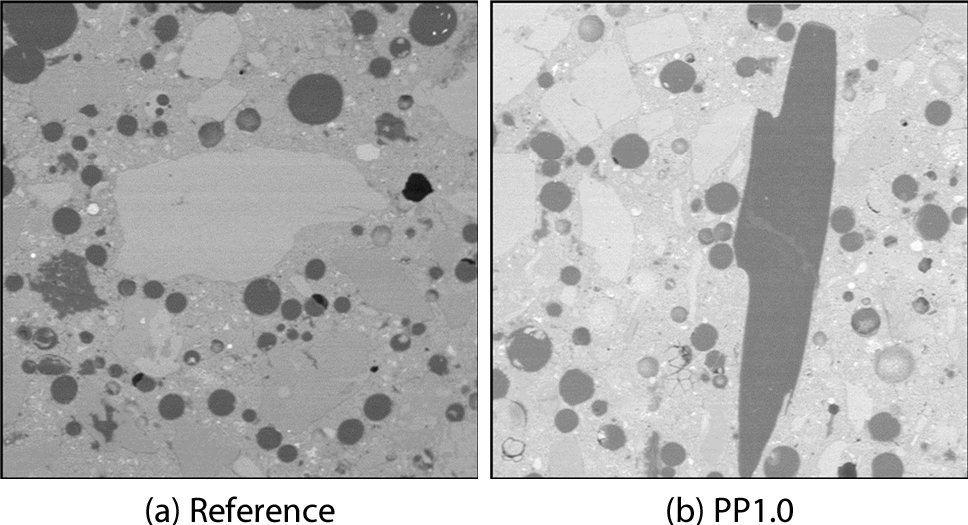

SEM 촬영 시 가속전압은 15kV로 설정하였으며, 렌즈 선단에서 시편 표면까지의 거리인 작동거리(working distance, WD)는 약 10mm로 조절한 후 후방산란전자를 이용한 BSE 모드로 SEM 이미지를 촬영하였다. PP 섬유를 혼입하지 않은 시편(Reference)과 PP 섬유를 1.0vol.% 혼입한 시편(PP1.0)의 SEM 이미지를 Fig. 2에 나타내었다.

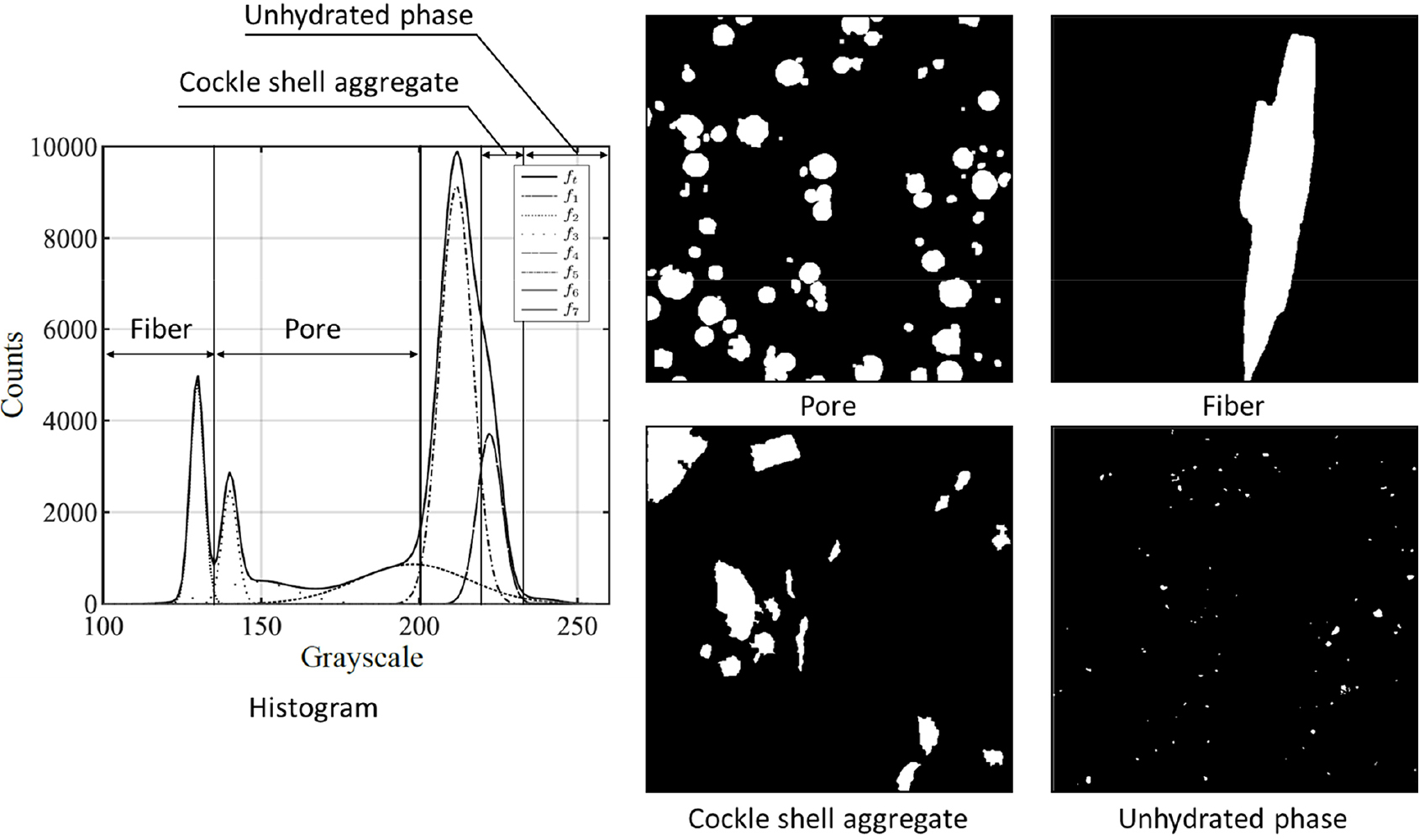

패각-폐어망을 활용한 자원순환 콘크리트의 미세구조를 분석하기 위해서 전체 SEM 이미지 중 1.52mm를 관심영역(region of interest, ROI)으로 사용하였고, 관심 영역은 패각 및 폐어망과 바인더 사이의 계면 영역을 분석하기 위하여 해당 미세구조가 크게 차지하는 영역으로 선정하였다. Kim 등(2022)에서 제안한 히스토그램 기반 상 분리 방법을 적용하기 위하여 회색조 히스토그램(histogram)을 7개의 정규분포 곡선으로 변환 후 곡선 접합(curve fitting)을 수행하였으며, 인접한 정규분포 곡선의 교점을 각 상의 임계값으로 정의하였다(Fig. 3).

에폭시보다 낮은 밀도를 가지는 PP 섬유는 첫 번째와 두 번째 정규분포 곡선의 교점을 임계값으로 분리할 수 있다. 이 과정에서 노이즈를 제거하기 위하여 침식(erode)과 팽창(dilate)을 연속적으로 사용하는 형상 기반 분리 기법(morphology-based segmentation method)을 적용하였다. 시편 전처리 후 대부분의 공극은 피크(peak) 값이 낮은 원자번호를 가지는 에폭시가 공극에 채워져 있으므로 이미지 회색조 히스토그램(histogram) 분포에서 낮은 회색조 값을 가지기 때문에 쉽게 상 분리가 가능하지만, 직경이 큰 공극의 경우 에폭시가 충분히 채워지지 않았을 가능성을 고려하여 세 번째와 네 번째 정규분포의 곡선을 공극의 임계값으로 선정하였다. 히스토그램(histogram) 및 형상 기반 상 분리 결과 이미지는 Fig. 3에 나타내었다.

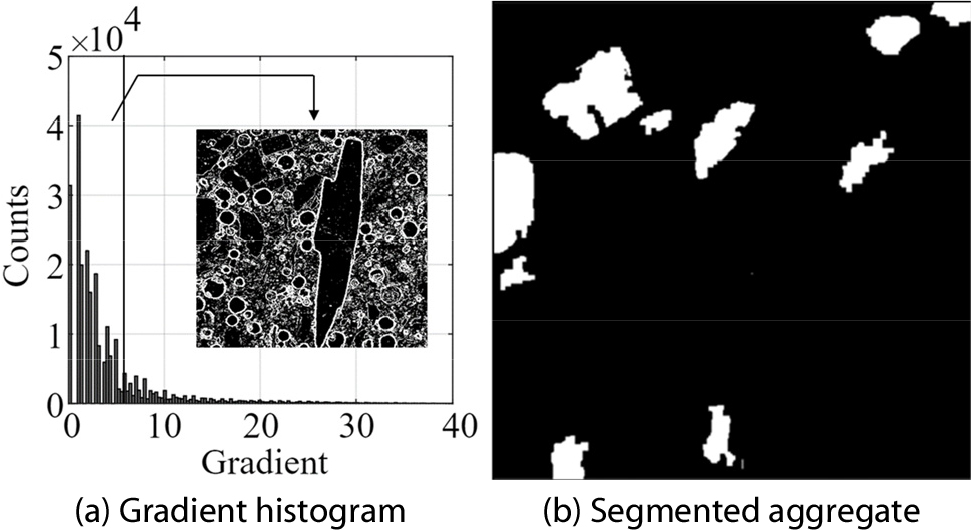

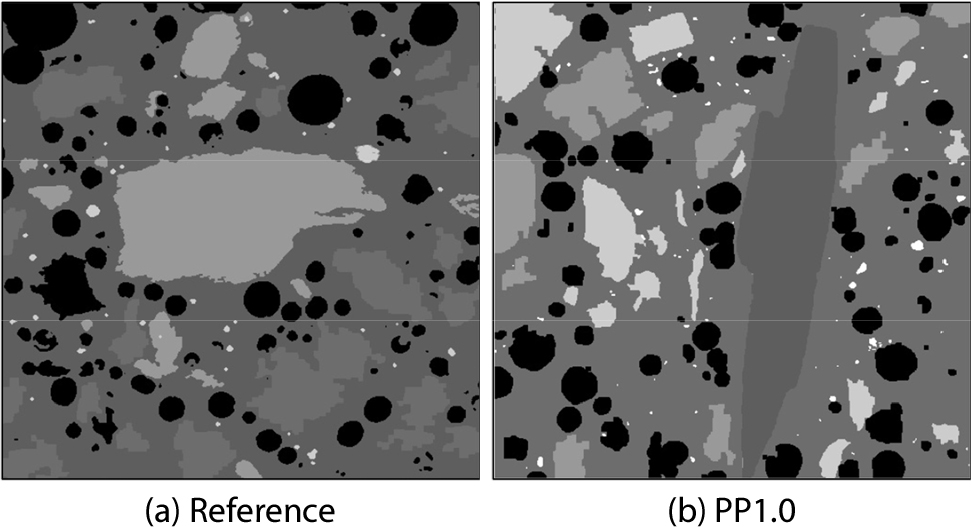

꼬막 패각 잔골재는 히스토그램 상 분리가 가능하지만, 일반 잔골재의 경우 시멘트 풀(cement paste)과 회색조 값의 차이가 거의 없어 기존 방식을 적용하는 데에 어려움이 있다. 그러나 골재와 시멘트 풀 사이의 계면 변화 영역(interfacial transition zone, ITZ)이 존재하고, 골재 표면 근처에는 다수의 공극이 존재하기 때문에 시멘트 풀과 골재의 경계에서 픽셀값이 차이를 보이게 된다. 이를 이용해 인접 픽셀(pixel)과 현재 픽셀의 중간 차분 기울기를 계산하고 기울기의 차이를 바탕으로 골재와 시멘트 풀을 분리하였으며 이때 노이즈는 모폴로지(morphology) 연산으로 제거하였다(Fig. 4). 이미지 처리 기법을 적용하여 SEM 이미지의 상 분리를 수행한 결과는 Fig. 5에 나타내었다.

3. 자원순환 콘크리트의 역학적 성능 평가

3.1 시편 제작 및 역학적 성능 평가

본 연구에서 제안한 배합을 바탕으로 섬유 혼입율에 따른 역학적 성능을 평가하기 위하여 40mm × 40mm × 160mm 크기의 시편을 제작하고 28일간 수중양생 하였다. 패각 잔골재를 일반 잔골재의 30% 대체하고 폐어망 섬유를 바인더의 0.5vol.%, 1.0vol.% 혼입한 시편을 제작하였으며 폐어망을 혼입하지 않은 시편을 대조군으로 사용하였다. 시편은 섬유 혼입량 별 각각 5개씩 제작하였으며 KS L ISO 679(2009) 규정을 준수하여 3점 굽힘 시험(3 point bending test)으로 휨강도를 측정하고 휨강도 측정 후 파단 된 반쪽의 시편을 사용하여 압축강도를 측정하였다.

3.2 강도 시험 결과

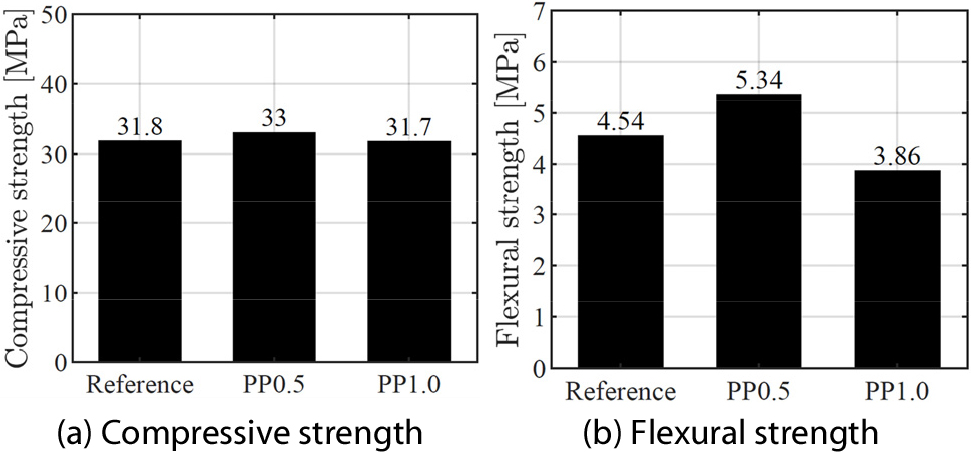

압축 및 휨강도 시험은 각각 5번씩 수행하였으며, 각 강도 시험 결과의 평균값을 분석에 사용하였다. 실험에 따른 평균 강도는 Fig. 6에 나타내었다. PP 섬유를 혼입하지 않은 시편(Reference)과 PP 섬유를 바인더의 0.5vol.%, 1.0vol.% 혼입한 시편(PP0.5, PP1.0)의 평균 압축강도는 각각 31.8MPa, 33.0MPa, 31.7MPa이며 평균 휨강도는 각각 4.54MPa, 5.34MPa, 3.86MPa로, PP 섬유를 바인더의 0.5vol.% 혼입하였을 때 압축강도와 휨강도가 가장 높게 나타났다.

기존 연구에 따르면 콘크리트에 섬유를 혼입하더라도 압축강도는 크게 차이 나지 않지만, PP0.5 시편의 압축강도가 가장 높게 나타난 이유는 섬유의 구속 효과로 인하여 콘크리트 내부 재료 간의 결합이 강화되고 섬유의 브릿징 효과(bridging effect)로 인해 미세균열의 전파를 방지하여 응력에 저항하기 때문이다. PP1.0 시편의 경우 3D 콘크리트 프린팅 배합 시 혼입된 섬유의 양이 증가됨에 따라 더욱 충분한 혼합 과정을 거쳐야 하나, 적층성을 향상시키기 위하여 혼입한 급결제의 영향으로 빠른 초결이 이루어져 작업성이 감소하여 불균일한 혼합이 발생하였다. 이에 따라 섬유 볼링 효과(fiber balling effect)로 인한 섬유 덩어리가 골재의 맞물림을 방해하여 시편 내부의 공극을 증가시키기 때문에 압축강도가 섬유를 혼입하지 않았을 때보다 오히려 더 낮게 나타날 수 있으나, 섬유 브릿징 효과로 인해 섬유 볼링 효과가 상쇄되어 결과적으로 섬유를 혼입하지 않은 시편과 압축강도의 차이가 미미하다(Bayasi and Zeng, 1993; Das et al., 2018; Ede and Ige, 2014; Yap et al., 2013).

휨강도 시험 결과 PP 섬유를 0.5vol.% 추가함에 따라 휨강도가 크게 향상되었다. PP0.5 시편의의 휨강도는 섬유가 휨하중을 추가로 흡수함으로써 연성이 증가하기 때문에 섬유를 혼입하지 않은 시편의 평균 휨강도보다 높았다. 한편, PP1.0 시편의 평균 휨강도는 섬유를 혼입하지 않은 시편의 휨강도보다 낮았는데, 이는 섬유가 과다하게 혼입됨에 따라 섬유 볼링 효과(fiber balling effect)가 발생하여 섬유가 고르게 분산되지 않아 시편 내 공극이 대폭 증가하였기 때문이다. 또한, PP 섬유가 1.0vol.% 혼입됨에 따른 압축강도 감소율보다 휨강도 감소율이 큰 이유는 휨강도 측정 시에는 하중 재하 면적이 압축강도 측정 시의 하중 재하 면적보다 작아 상대적으로 집중 응력을 받기 때문에 공극 및 섬유 분포에 의한 영향이 더 크게 나타나기 때문으로 판단된다(Das et al., 2018; Li et al., 2017; Salehi et al., 2022).

4. 자원순환 콘크리트의 미세구조 분석

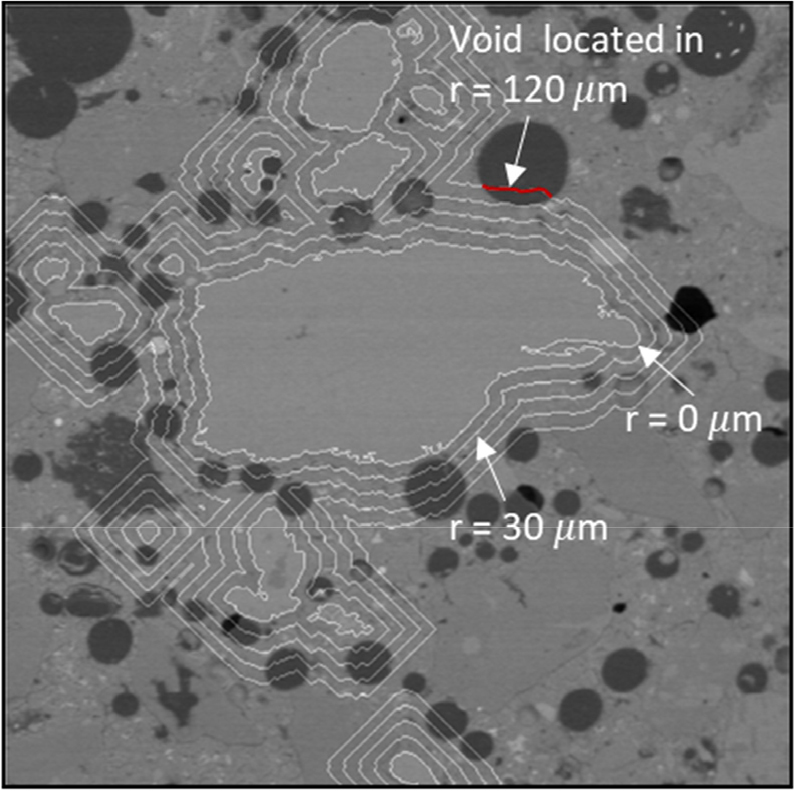

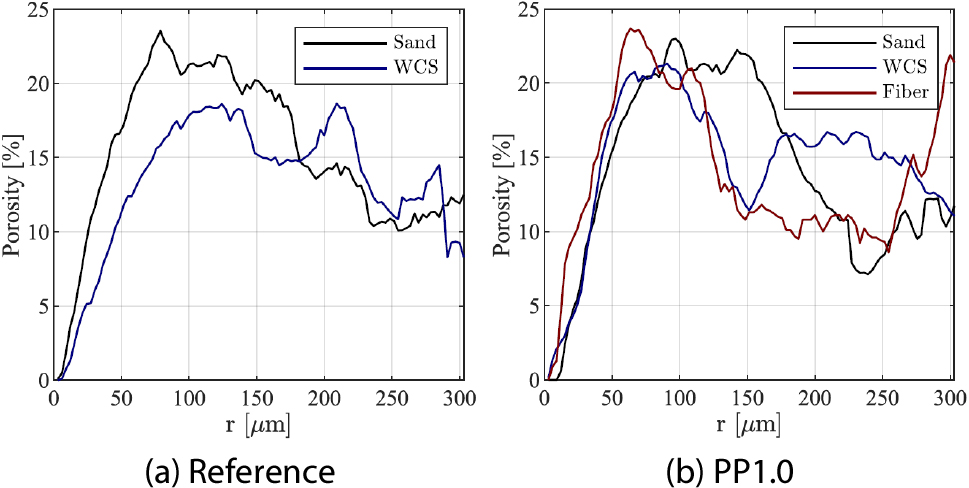

패각 및 폐어망을 활용한 자원순환 콘크리트의 역학적 물성은 골재와 바인더 사이의 계면 변화 영역에 큰 영향을 받는다. 계면 변화 영역은 골재, 섬유 등과 같이 시멘트에 매입된 재료 부근에서 다른 미세구조를 가지게 되고 벽면 효과(wall effect)로 인하여 경계면에서 W/B가 국부적으로 달라지기 때문에 공극률이 증가한다. Fig. 5에 나타나 있는 상 분리된 시편에 대하여 패각 및 폐어망 섬유 표면에서부터 거리(r)가 점차 멀어짐에 따라 변화하는 공극률을 확인하였다 (Fig. 7).

Fig. 8(a)에서는 대조군 시편인 섬유를 혼입하지 않은 시편의 공극률 분포를 나타내었다. 일반(sand) 및 패각 잔골재(wasted cockle shell, WCS) 시편 모두 표면에서부터 거리가 멀어짐에 따라 공극률이 증가하다가 감소하는 경향이 관찰되었다. 일반 잔골재(sand) 주위에는 패각 잔골재(WCS) 주위보다 작은 크기의 공극들이 다수 분포하여 공극률이 증가하는 구간이 패각 잔골재(WCS)보다 짧지만 상대적으로 높은 공극률을 보이는 것으로 확인하였다. PP1.0 시편의 공극률은 대조군 시편과 유사한 경향성을 보였다. PP 섬유와 바인더 계면에서는 공극률이 증가하는 구간은 짧았지만 일반 잔골재(sand)와 패각 잔골재(WCS)보다 높은 공극률을 보였다. 이는 크기가 작은 공극들이 섬유와 바인더 계면에 다수 분포하기 때문으로 판단된다(Fig. 8(b)).

5. 결 론

본 연구에서는 꼬막 패각 잔골재와 PP 폐어망 섬유를 혼입한 자원순환 콘크리트의 시편을 제작하여 역학적 성능과 미세구조 특성을 분석하였다. 이를 위해 패각 잔골재와 폐어망 섬유를 콘크리트에 혼입할 수 있도록 전처리한 후 시편을 제작하였으며 해양폐기물의 재활용성을 고려하여 3D 프린팅 콘크리트에도 적용할 수 있는 배합을 선정하였다. 제작한 시편은 미세구조 분석을 위해 BSE 모드를 이용하여 SEM 이미지 촬영을 진행하였다. SEM 이미지는 히스토그램 및 형상 기반 상 분리 방법과 계면 변화 영역에서의 픽셀값 차이로 분리하였다.

PP 섬유 혼입에 따른 역학적 성능 평가 결과, PP 섬유를 0.5vol.% 혼입하였을 때 압축강도와 휨강도가 가장 높게 나타났다. PP 섬유를 1.0vol.% 혼입한 경우, 섬유 볼링 효과로 인해 생성된 공극 때문에 PP 섬유를 0.5vol.% 혼입한 시편보다 압축강도와 휨강도가 낮았다. 또한, SEM 이미지상 골재, 패각 잔골재 그리고 폐어망 섬유 인근 미세구조를 분석하여 계면 변화 영역에서의 공극률 분포를 비교하였다. 이미지 분석 결과, 일반 골재보다 패각 잔골재와 바인더 계면에서 더 큰 직경의 공극을 관찰하였고, PP 섬유와 바인더의 계면에서는 일반 골재와 바인더 사이 계면에 존재하는 공극보다 작은 직경의 공극들이 다수 분포하는 것을 확인하였다. 계면에서의 공극 분포 특성으로 인해 PP0.5 시편의 휨강도가 대조군 시편보다 더 높게 나타난 것으로 판단된다. 그러나 PP1.0 시편의 경우 섬유 혼입량이 증가함에 따라 계면이 더 많이 형성되어, 섬유 혼입에 따른 강도 향상 효과보다 계면으로 인한 강도 저하가 더 크게 작용한 것으로 확인되었다.

추후 연구로 본 연구를 통해 도출한 배합비를 바탕으로 3D 프린터를 활용하여 시편을 제작하고 일반 몰드 타설 시편과 3D 프린팅 시편의 역학적 물성을 비교 분석할 예정이다. SEM 실험과 더불어 X-ray 마이크로-CT 실험을 추가로 진행하여 공극 및 섬유 분포 등과 같은 3차원 미세구조 특성과의 역학적 상관관계를 규명함으로써 섬유가 혼입된 3D 프린팅 콘크리트의 중요한 설계 변수를 확인하고, 이를 바탕으로 실사용을 위한 배합설계를 효과적으로 진행할 수 있을 것으로 기대된다.