1. 서 론

2. AM 공정 연계 구조 해석

2.1 FDM 3D 프린팅 출력물에 대한 실험적 물성 도출

2.2 역공학을 통한 해석적 이방 물성 도출

2.3 노즐 경로가 고려된 구조 해석

3. 수치 예제 및 고찰

3.1 탄성 영역 거동 특성 분석

3.2 소성 영역 거동 및 파단 특성 분석

4. 결 론

1. 서 론

복합소재 3D 프린팅 공정 기술은 부품 출력 과정에서 다양한 소재 적용 및 높은 형상 자유도 구현이 가능하며, 이를 통해 구조용 부품 제작 과정에서 기존의 성형 공법들과는 차별화된 방식으로 고강도 경량 특성을 구현할 수 있다는 장점이 있다. 상기 장점에 따라 복합소재 3D 프린팅 공정 기술은 미래차 및 항공용 부품 등과 같이 고강도 경량 특성이 요구되는 다양한 산업 분야에서 활용도가 지속적으로 증가하고 있으며, 나아가 제품 생산 방식의 혁신적인 변화를 주도할 수 있는 공정 기술로써 주목을 받고 있는 상황이다.

종래의 3D 프린팅 활용 구조물 제작 방식은 크게 FDM(Fused Deposition Modeling), SLA(Stereolithography), SLS(Selective Laser Sintering) 등을 중심으로 기술 개발이 진행되어져 왔으며, 그중 노즐을 통해 반용융된 열가소성 필라멘트를 적층함으로써 출력물을 제작하는 FDM 공정은 검증된 내구성 및 경제성 등으로 인해 다양한 3D 프린팅 제작 방식 중 범용성이 가장 우수하다는 특징이 있다. 하지만, FDM 공정의 경우 노즐 경로에 따라 발생되는 필라멘트 사이의 공극 등이 부위별 이방 물성을 유발할 수 있으며, 결과적으로 최종 출력물의 기계적 성능에 직접적인 영향을 미칠 수 있게 된다. 특히, 단섬유 복합소재 구조물의 경우 다양한 FDM 출력 공정 조건에 따른 부위별 이방 물성이 보다 명확해질 수 있다. 이에 따라 단일소재 및 단섬유 복합소재 적용 FDM 출력물에 대한 효과적인 거동 예측을 위해서는 다양한 출력 공정 변수들과 출력물의 기계적 거동 특성간의 상관관계를 종합적으로 반영할 수 있는 새로운 설계/해석 방안이 필수적으로 요구되고 있는 상황이다.

다양한 FDM 출력 공정 변수들이 출력물의 기계적 거동 특성에 미치는 영향을 실험적으로 분석하기 위한 연구들이 다방면으로 진행되어 왔다(El Essawi et al., 2024; Kang et al., 2017; Mohan et al., 2022; Nabavi-Kivi et al., 2023; Samykano, 2021; Turaka et al., 2024). Samykano 등(2019)은 내부 채움률, 적층 높이, 노즐 경로 등의 출력 공정 조건에 따른 ABS 소재 활용 FDM 3D 프린팅 출력물의 인장 거동 특성 변화를 분석하였으며, 내부 채움률이 출력물의 물성에 가장 큰 영향을 미친다는 사실을 확인하였다. Wang 등(2019)은 다양한 노즐 경로 조건에 따른 FDM 3D 프린팅 출력물의 내부 공극률을 XCT를 통해 분석하였으며, 내부 공극률이 출력물의 인장 거동 특성에 미치는 영향을 실험적으로 분석하였다. 또한, Hill과 Haghi(2014)는 노즐 경로 조건을 0/15/30/45/60/75/90 등의 각도로 가정하여 인장 시편을 제작하였으며, 실험적 분석을 바탕으로 출력물의 노즐 경로가 인장 방향과 동일할 때 상대적으로 강도가 증가한다는 사실을 확인하였다. Coogan과 Kazmer(2017)는 인장 방향과 수직한 방향으로 노즐 경로를 설정함으로써 출력물의 인장 강도를 필라멘트 적층 경계면에서의 결합 강도로 정의하였으며, 다양한 FDM 출력 공정 변수들 중 적층 높이 조건이 출력물의 적층 결합 강도에 가장 큰 영향을 미친다는 사실을 확인하였다.

한편, FDM 3D 프린팅 출력물에 대한 구조 해석 및 설계 방안의 경우, 적층 레이어별 노즐 경로에 따른 이방 물성을 고려할 수 있는 적층 구조물 해석 방안을 바탕으로 연구가 주로 진행되어 왔다(Vedrtnam et al,, 2023). Mishra 등(2024)은 Layer 두께 및 출력물 적층 각도에 따른 기계적 거동 특성 예측을 위해 Ansys를 활용한 적층 해석을 수행하였으며, 실험적 데이터와의 비교/분석을 병행하였다. 또한 Park 등(2022)은 노즐 경로에 따른 FDM 3D 프린팅 출력물의 등가 이방 물성을 실험적으로 분석하였으며, 이를 바탕으로 차량용 로어 컨트롤 암 출력물에 대한 위상 최적 설계 및 검증을 수행하였다. 하지만 기존의 적층 Layer 단위에서의 등가 이방 물성을 고려한 적층 해석 기법의 경우 FDM 3D 프린팅 출력물의 다양한 노즐 경로에 따른 infill 구조를 명확하게 고려하지 못할 뿐 아니라, 출력물의 skin 부분에서의 노즐 경로에 따른 국부적 물성 변화를 효과적으로 고려하지 못한다는 단점이 존재한다. 상기 언급된 FDM 3D 프린팅 출력물에 대한 구조 해석 기법의 한계점을 극복하기 위한 방안으로써, 본 연구에서는 다양한 노즐 경로에 따른 부위별 이방 물성을 보다 효과적으로 고려할 수 있는 AM 공정 연계 구조 해석을 진행하고자 하였다. 이를 위해 다양한 노즐 경로에 따른 단섬유 복합소재 3D 프린팅 출력물의 인장 거동 특성을 실험적으로 분석하고자 하였으며, 도출된 실험적 데이터를 기반으로 역공학을 적용함으로써 출력 소재에 대한 해석적 이방 물성을 도출하고자 하였다. 나아가, 노즐 경로에 따른 부위별 이방 물성이 맵핑된 유한요소해석 모델을 정의함으로써 다양한 3D 프린팅 출력 조건들을 종합적으로 고려할 수 있는 AM 공정 연계 구조 해석을 진행하고자 하였다. 수치 예제로써 ASTM D638 규격 인장 시편 출력물에 대한 거동 특성을 분석하였으며, 실험 결과와의 비교/분석을 통해 제시된 AM 공정 연계 구조 해석 기법의 타당성을 검증하고자 하였다.

2. AM 공정 연계 구조 해석

2.1 FDM 3D 프린팅 출력물에 대한 실험적 물성 도출

본 연구에서는 단섬유 복합소재 FDM 3D 프린팅 출력물 제작이 가능한 Markforged 社의 Mark Two 장비를 고려하였다 (Fig. 1). 또한, 3D 프린팅 과정에서 나일론 소재에 Milled Carbon Fiber가 함침된 단섬유 복합소재인 Onyx 소재를 고려함으로써 노즐 경로에 따른 단섬유 복합소재 출력물에 대한 인장 거동 특성을 분석하고자 하였다.

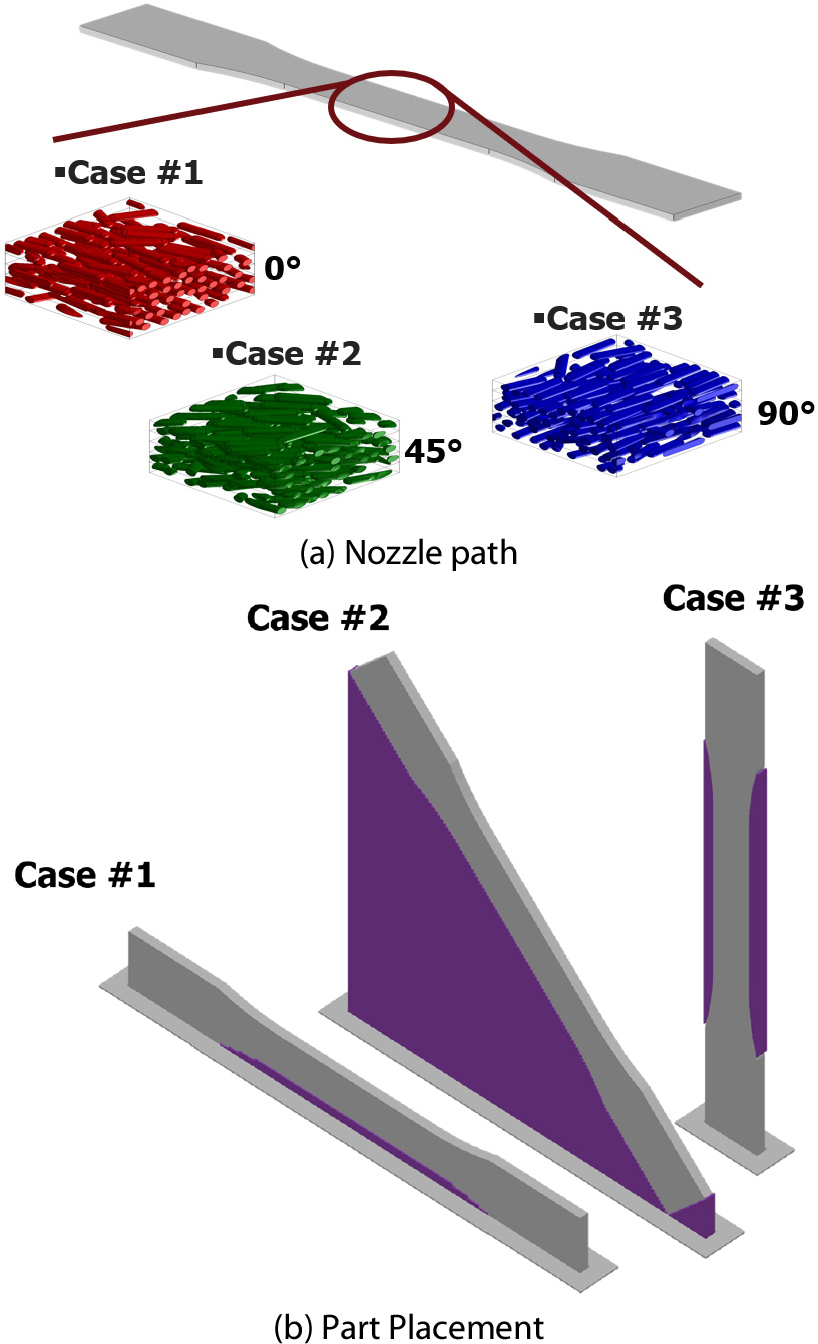

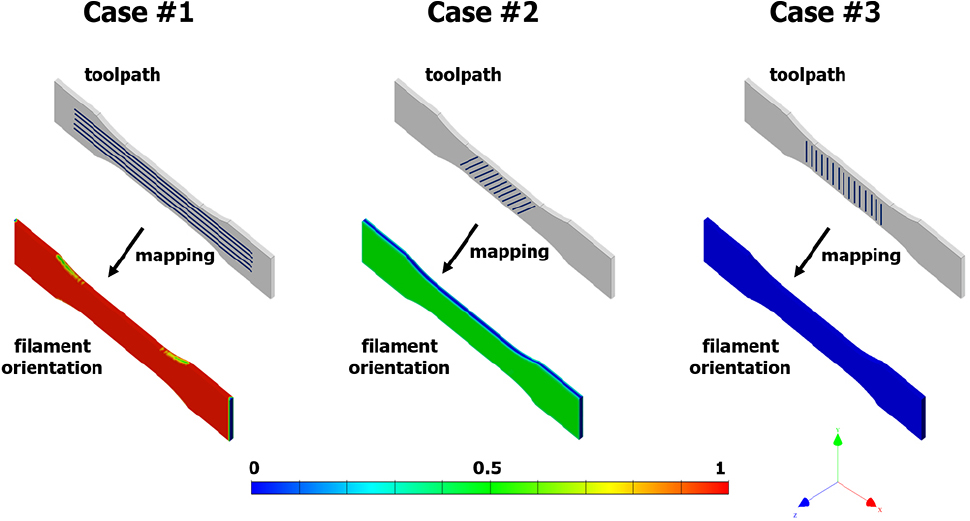

이를 위해 ASTM D638 규격 인장 시편 출력을 진행하였으며, 전처리 S/W인 Markforged-Eiger를 통해 Fig. 2(a)와 같은 3가지 노즐 경로(Case #1 : Onyx 0° , Case #2 : Onyx 45°, Case#3: Onyx 90°)를 출력 변수로써 고려하였다. 여기서 Case #1은 노즐 경로가 인장 방향과 동일한 경우이며, Case #3은 노즐 경로가 인장 방향과 수직한 경우를 의미한다. 또한, 상기와 같은 노즐 경로를 반영하기 위해 Fig. 2(b)와 같이 출력물을 배치하여 FDM 출력을 진행하였다.

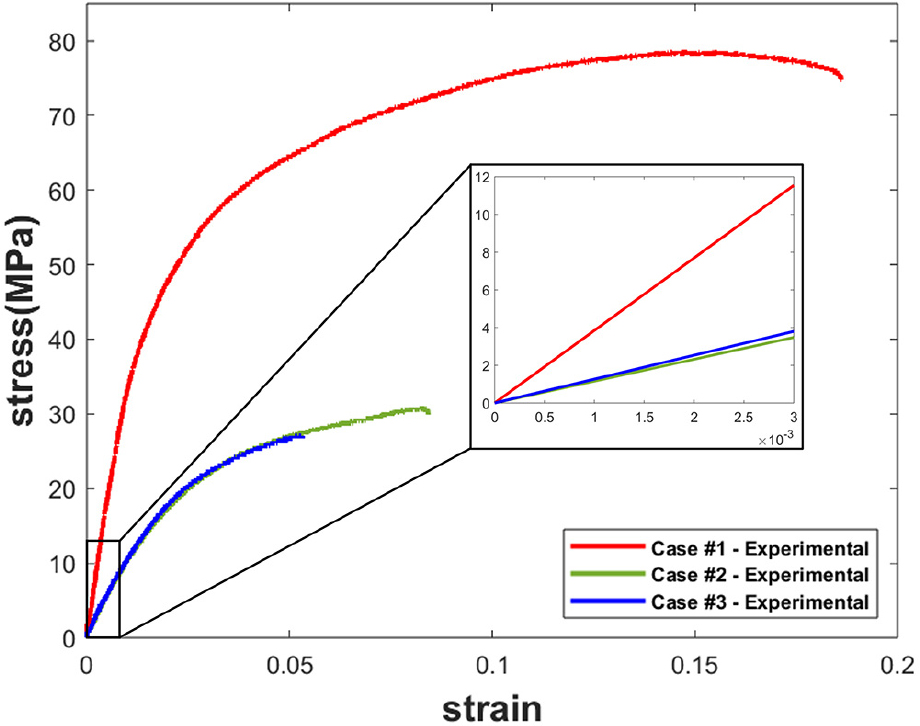

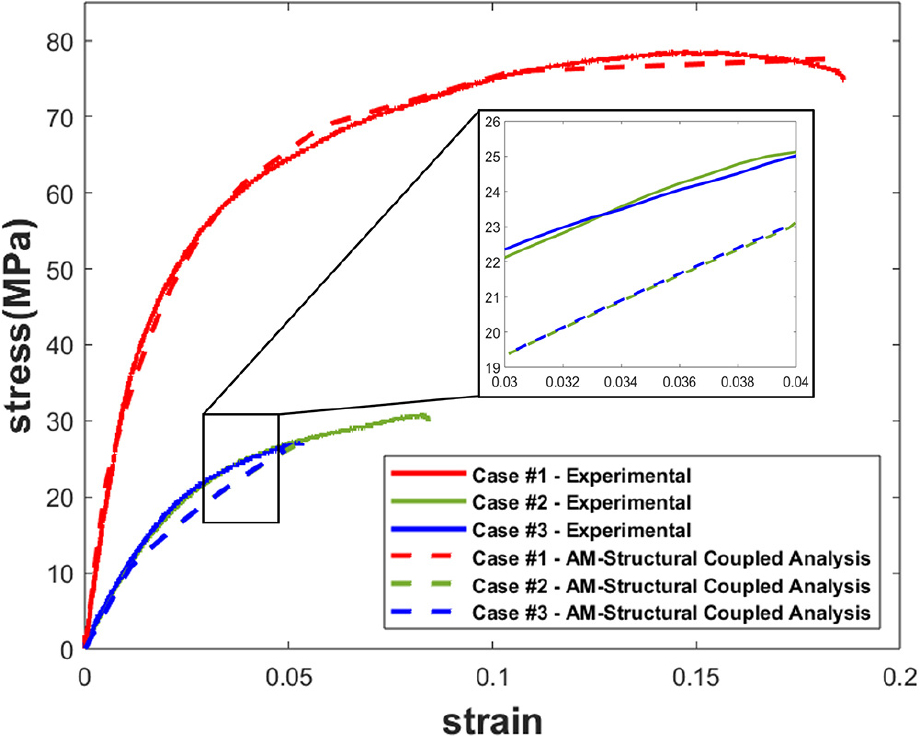

상기와 같은 노즐 경로 조건들이 인장 시편 출력물의 기계적 거동 특성에 미치는 영향을 분석하기 위해 Testone 社의 TO-F-HS 피로/인장 시험기를 활용하여 인장 거동에 대한 실험적 물성을 도출하였다. 각 출력물에 대한 인장 시험은 5mm/min의 속도로 진행되었으며, 노즐 경로에 따른 출력물의 인장 거동 특성은 Fig. 3과 같이 주어진다. 미시적 관점에서의 FDM 출력 과정을 고려하였을 때 출력물 내부에서의 국부적인 단섬유 배향 특성 및 미세 공극의 주 방향은 노즐 경로에 의해 결정되며, 이로 인해 최종 출력물의 부위별 거동 특성 차이가 유발될 수 있다. Onyx 소재 출력물에 대한 실험적 응력-변형률 선도(Fig. 3)의 경우 이러한 노즐 경로에 따른 거동 특성 변화 양상이 유효하게 반영되어 있으며, 노즐 경로가 인장 방향과 동일한 Case #1 시편 출력물이 Case #2 및 #3과 비교하여 인장 강성 및 파단 응력 수치가 가장 높다는 사실을 확인할 수 있다. 또한, Case #2 시편 출력물의 경우 45° 노즐 경로 구현을 위해 Fig. 2(b)와 같이 서포트 구조물을 설정하였으며, 적층 과정에서 각 Layer 별 출력 시간 증가로 인한 층간 경계면에서의 결합 강도 저하가 유발될 수 있다. 결과적으로 Case #2 시편 출력물은 Case #3과 비교하여 탄성 영역에서의 인장 강성이 낮은 것을 확인할 수 있으며, 이는 실험적 물성 도출 과정에서 노즐 경로에 따른 물성 변화 및 결합 강도 저하가 종합적으로 고려되었기 때문인 것으로 사료된다. 상기 실험적 분석 결과를 바탕으로 출력물의 최종 형상은 동일하지만 노즐 경로 등과 같은 다양한 FDM 출력 공정 조건에 따라 출력물의 기계적 거동이 판이해질 수 있다는 사실을 확인할 수 있다.

2.2 역공학을 통한 해석적 이방 물성 도출

FDM 3D 프린팅 출력물에 대한 효과적인 거동 예측을 위해서는 상기 실험적 데이터가 고려된 구조 해석이 요구되며, 노즐 경로에 따른 기계적 거동 특성 변화 양상을 유효하게 반영할 수 있는 등가 이방 물성 도출이 필요하다. 이를 위해 본 연구에서는 실험적 데이터를 바탕으로 Digimat-MX를 통해 제공되는 평균장 균질화 및 역공학 기능을 적용함으로써 노즐 경로에 따른 Onyx 소재의 등가 이방 물성을 도출하고자 하였다(Kim and Kim, 2019; 2020; Lee and Ryu, 2020). 동시에, Onyx 소재 FDM 3D 프린팅 출력물의 파손 특성을 반영하기 위해 단섬유 복합소재 구조물에 대한 대표적인 파손 모델인 Tsai-Hill Transversely Isotropic model을 식 (1)과 같이 가정하였다(Digimat, 2023).

식 (1)은 단축 방향 하중에 대한 파손 지표를 나타내며, X, Y 및 S는 각각 종방향, 횡방향 및 전단 방향 최대 변형률을 의미한다.

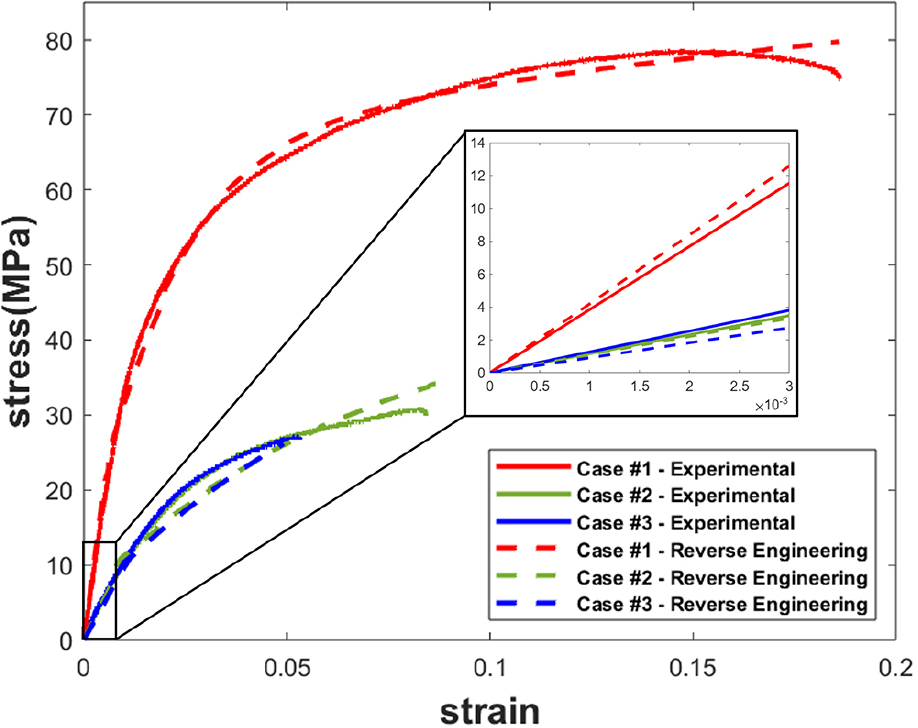

역공학 기능을 적용함으로써 도출되는 Onyx 소재 인장 시편 출력물의 응력-변형률 선도는 Fig. 4와 같이 주어지며, 노즐 경로에 따른 거동 특성이 실험적 데이터와 유사하게 도출됨을 확인하였다.

탄성 영역에서의 역공학 기반 응력-변형률 선도(Fig. 4)의 경우, Case #2 시편 출력물의 인장 강성이 실험적 물성과는 대조적으로 Case #3과 비교하여 높은 수치를 도출하는 것을 확인할 수 있다. 이러한 경향성은 필라멘트 경계면에서의 결합 강도가 역공학 물성 도출 과정에서는 고려되지 않았기 때문인 것으로 판단되며, 이에 따라 Case #2 시편 출력물의 인장 강도는 단섬유 복합소재의 등가 물성 도출 과정에서의 Upper(Case #1) 및 Lower(Case #3) bound 범위를 만족시키는 값을 갖게 된다. 또한, 각 인장 시편 케이스에 대한 최대 변형률 및 파단 응력 수치는 Table 1을 통해 주어진다. Fig. 4 및 Table 1을 통해 역공학 기반 응력-변형률 선도는 실험적 데이터와 비교하여 탄/소성 구간에서 수치적 오차가 다소 발생되지만, 노즐 경로에 따른 거동 특성 변화를 타당하게 반영함과 동시에 단섬유 복합소재 필라멘트의 배향 특성이 고려된 등가 이방 물성을 제공할 수 있음을 확인하였다.

Table 1.

Comparison of fracture behavior : experimental and reverse engineering results (Unit : MPa(stress), mm/mm(strain))

| Experimental | Reverse Engineering | ||

| Case #1 | Stress | 74.74 | 79.761 |

| Strain | 0.186 | 0.186 | |

| Case #2 | Stress | 29.84 | 34.699 |

| Strain | 0.084 | 0.09 | |

| Case #3 | Stress | 26.77 | 25.88 |

| Strain | 0.053 | 0.051 | |

Table 2.

Equivalent orthotropic properties of onyx filament

| Material Properties | Value | Unit |

| 4505.3 | MPa | |

| 980.48 | ||

| 439.18 | ||

| 354.91 | ||

| 0.338 | - | |

| 0.380 |

상기 노즐 경로에 따른 역공학 기반 응력-변형률 선도를 바탕으로 필라멘트 출력 방향에 대한 등가 이방 물성을 도출하였으며, 기준 좌표축에 대한 정량적 수치는 Table 2와 같이 주어진다.

2.3 노즐 경로가 고려된 구조 해석

노즐 경로가 고려된 AM 공정 연계 구조 해석을 효과적으로 수행하기 위해 Digimat-MAP 기능을 활용하여 FDM 출력 과정에서의 노즐 경로를 필라멘트 배향 텐서로 변환하고자 하였다. 동시에 Table 2를 통해 정의된 등가 이방 물성을 바탕으로 필라멘트 배향 정보가 반영된 부위별 이방 물성을 도출하고자 하였으며, 관련 부위별 물성 정보를 유한요소 모델에 반영함으로써 FDM 3D 프린팅 출력물에 대한 구조 해석 과정에서 노즐 경로 등의 공정 변수들을 효과적으로 고려하고자 하였다. Fig. 5는 인장 시편의 길이 방향을 기준으로 노즐 경로가 유한요소 모델에 반영된 필라멘트 배향 정보를 나타낸다. 부위별 필라멘트 배향 정보가 인장 시편의 길이 방향과 평행/수직할 때 각각 1 및 0의 값으로 표현되며, 노즐 경로가 시편의 길이 방향과 일치하는 Case #1 시편 출력물의 경우 필라멘트 배향 정보가 1에 근접함을 확인할 수 있다.

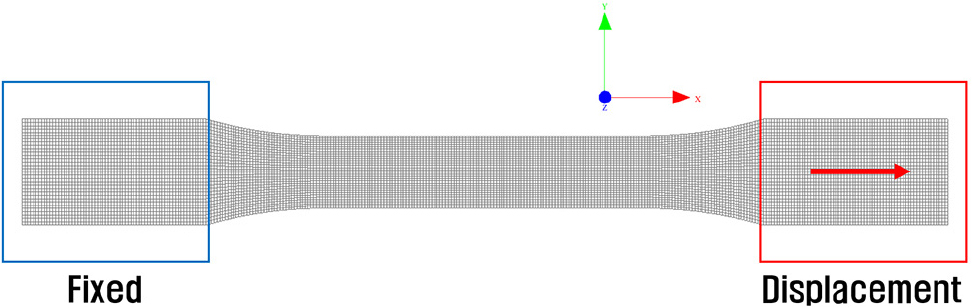

상기 노즐 경로에 따른 부위별 이방 물성이 고려된 유한요소 모델을 바탕으로 AM 공정 연계 구조 해석을 진행하였다. 인장 시편 출력물에 대한 기계적 거동 예측을 위해 상용 구조 해석 S/W인 Abaqus를 활용하였으며, 이산화 과정에서 감차 적분 솔리드 요소인 C3D8R 요소를 사용하였다. 또한, 요소조밀도에 따른 해석 결과의 수렴성 등을 종합적으로 고려하여 요소의 평균 크기를 0.5mm로 설정하였다. Fig. 6은 출력물에 대한 구조 해석 과정에서 적용된 경계조건을 나타내며, 인장 시험 환경을 반영하여 한쪽 끝단을 고정하고 반대편 끝단에 x 방향의 변위를 설정하여 구조 해석을 진행하였다.

3. 수치 예제 및 고찰

3.1 탄성 영역 거동 특성 분석

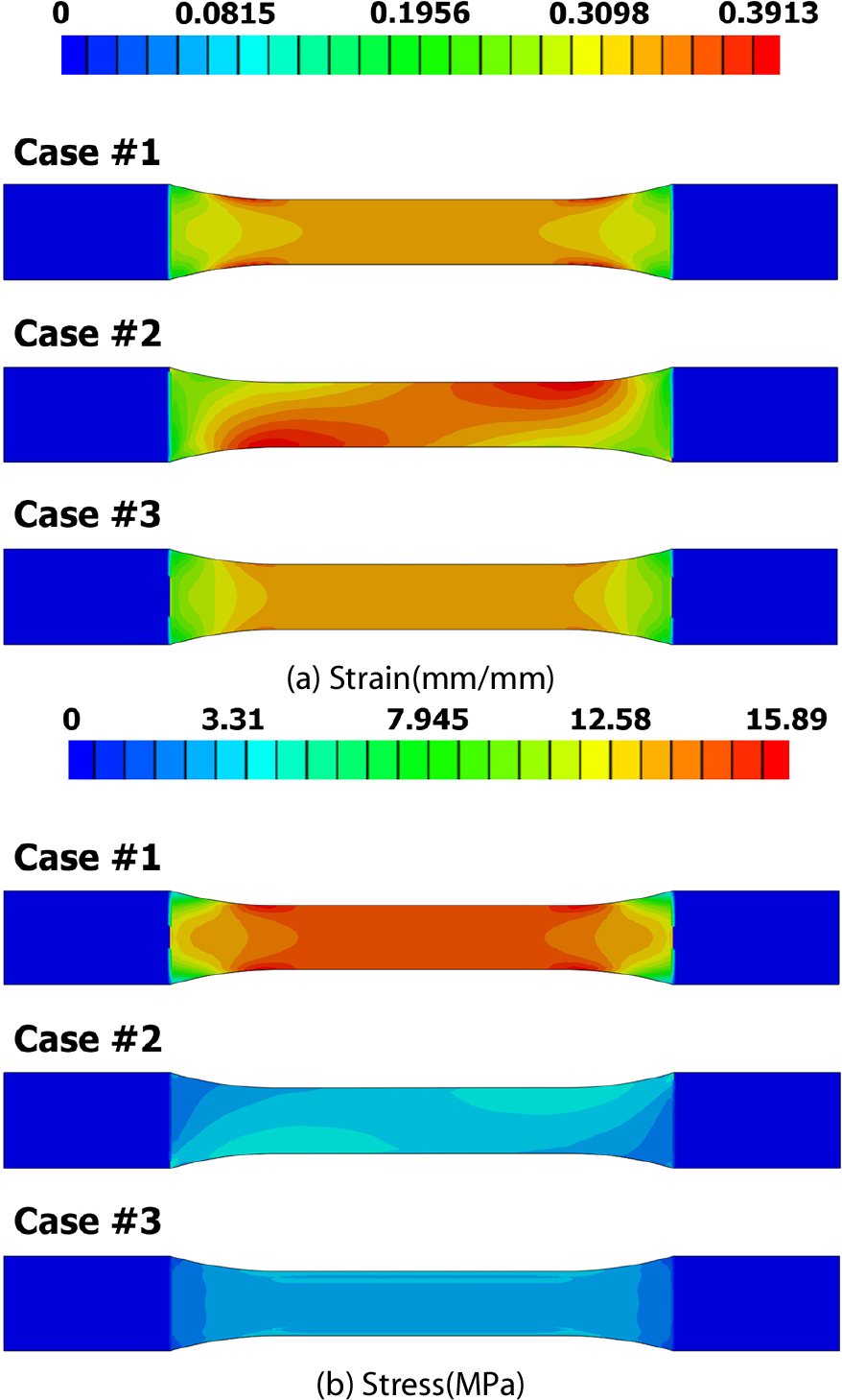

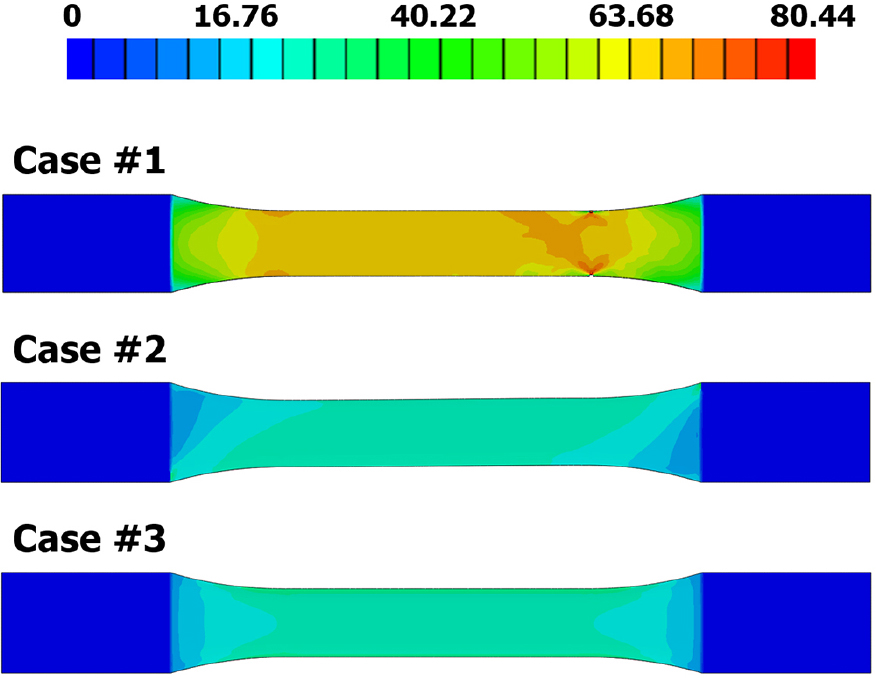

AM 공정 연계 구조 해석 방안의 성능을 검증하기 위한 수치 예제로서, 탄성 영역에서의 인장 시편 출력물에 대한 거동 예측을 수행하였다. 선형 정적 해석을 위해 인장 시편 x 방향 변위를 0.3mm로 설정하였으며, 각 인장 시편에 대한 변형률 및 응력 분포 결과는 Fig. 7과 같이 주어진다. Fig. 7을 통해 탄성 영역에서의 변형률/응력 분포 양상이 각 시편의 노즐 경로에 따른 이방 물성을 유효하게 반영함을 확인할 수 있다. 특히 Case #2 시편 출력물의 경우 설정된 노즐 경로인 45° 방향으로 변형률 및 응력 분포가 집중되는 경향을 확인할 수 있다. 또한, Table 3은 동일한 변위 조건에 대한 시편 출력물의 게이지 영역에서의 평균 응력 수치를 나타낸다. Fig. 2(b) 및 Table 3의 결과를 통해 인장 방향으로 노즐 경로가 설정된 Case #1 시편 출력물이 상대적으로 가장 우수한 강성을 나타내며, 역공학을 통해 도출된 거동 특성을 바탕으로 탄성 영역에서의 응력 분포 양상이 결정됨을 확인하였다.

Table 3.

Comparison of tensile stress: experimental and AM-structural coupled analysis (Unit : MPa(stress))

| Experimental |

AM-Structural coupled Analysis | |

| Case #1 | 11.54 | 13.56 |

| Case #2 | 3.48 | 3.43 |

| Case #3 | 3.80 | 2.97 |

3.2 소성 영역 거동 및 파단 특성 분석

추가적으로 노즐 경로에 따른 인장 시편 출력물의 소성 거동(파단 응력 및 파단면 형상) 특성을 분석하고자 하였다. Fig. 8은 AM 공정 연계 구조 해석을 통해 도출된 소성 영역에서의 응력-변형률 선도를 나타내며, 실험적 데이터 및 역공학 거동 특성과 비교하여 탄성/소성 영역에서 유사한 경향성을 나타낸다는 사실을 확인할 수 있다.

Fig. 9는 파단 시점을 기준으로 각 시편 출력물에 대한 응력 분포 결과를 나타낸다. Case #1, #2 및 #3 시편 출력물의 파단 발생 시 게이지 영역에서의 평균 응력 수치는 각각 77.68MPa, 26.75MPa 및 26.17MPa로 주어진다. Fig. 8 및 Fig. 9에서 제시된 AM 공정 연계 구조 해석 결과의 경우, Case #2 및 Case #3 시편 출력물의 인장 강도 및 파단 발생 시 최대 변형률이 유사하다는 사실을 확인할 수 있다. Case #2 시편 출력물의 AM 공정 연계 구조 해석 결과가 실험적 데이터 및 역공학 거동 특성과 비교하여 최대 변형률이 작은 수치를 나타냄을 확인할 수 있는데, 이러한 특성은 Fig. 5와 같이 Case #2 시편 출력물의 사이드 스킨 부위에서 노즐 경로가 인장 방향에 수직하기 때문인 것으로 사료된다. 결과적으로 사이드 스킨 부위에서는 Case #3 시편 출력물과 동일한 이방 물성을 나타내며, 해당 부위를 중심으로 시작된 균열이 전파되며 파단을 유발하기 때문에 AM 공정 연계 구조 해석 과정에서 Case #2 및 Case #3 시편 출력물의 최대 변형률이 유사하게 도출된다고 판단된다.

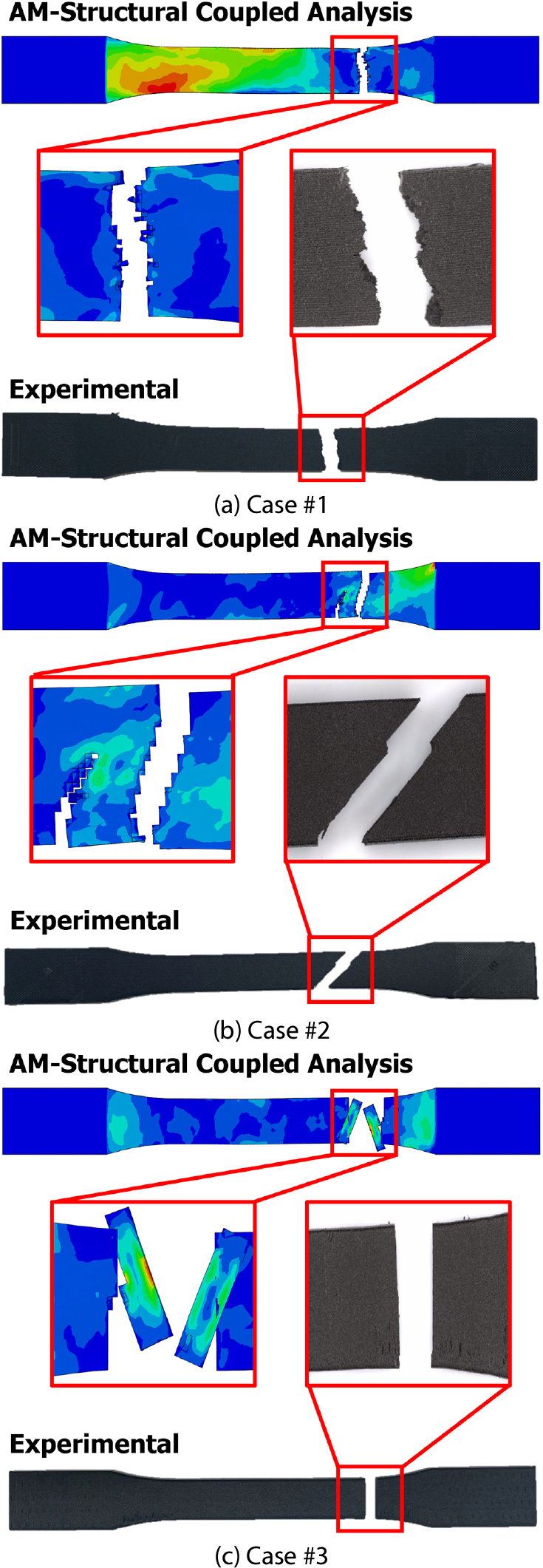

또한, AM 공정 연계 구조 해석을 통한 각 시편 출력물의 파단 특성 결과는 Fig. 10을 통해 확인할 수 있으며, 도출된 파단 형상을 바탕으로 실험적 결과와의 비교/분석을 수행하였다. Case #1 시편 출력물의 경우 파단 시점에서 가장 높은 변형 에너지를 갖게 되며, 이로 인해 Fig. 10(a)와 같이 파단면이 불규칙한 형태로 나타나는 것을 확인할 수 있다. 또한, AM 공정 연계 구조 해석 과정에서 층간 결합 강도가 고려되지 않았음에도 Case #2 및 #3 시편 출력물 또한 실험적 파단 형상을 도출할 수 있다는 사실을 확인하였다.

상기 수치예제 결과들을 통해 본 연구에서 제시하고자 하는 AM 공정 연계 구조 해석 방안은 다양한 FDM 출력 공정 변수들을 종합적으로 고려함으로써 보다 정확한 거동 예측이 가능하며, FDM 3D 프린팅 출력물에 대한 설계 및 해석 과정에서 효과적인 솔루션을 제공할 수 있음을 검증하였다.

4. 결 론

본 연구를 통해 노즐 경로 등과 같은 FDM 출력 공정 조건들을 종합적으로 반영할 수 있는 AM 공정 연계 구조 해석을 수행하였으며, 이를 통해 FDM 3D 프린팅 출력물에 대한 효과적인 사전 설계 방안을 제시하고자 하였다. 이를 위해 출력물의 인장 시험 데이터를 바탕으로, 다양한 노즐 경로에 따른 기계적 거동 특성 변화 양상을 파악하고자 하였다. 또한, 상기 실험적 데이터를 기반으로 출력 소재에 대한 역공학 기반 등가 이방 물성을 정의하고자 하였으며, 노즐 경로에 따른 부위별 이방 물성이 맵핑된 유한요소해석 모델을 정의함으로써 FDM 3D 프린팅 출력물의 기계적 거동을 보다 정확하게 예측할 수 있는 AM 공정 연계 구조 해석을 진행하고자 하였다.

제안된 해석 방안의 성능을 검증하기 위한 수치예제로써 ASTM D638 규격 인장 시편 출력물에 대한 탄성/소성 거동 특성을 분석하였다. 관련 수치예제 검증을 통해 AM 공정 연계 구조 해석 방안은 FDM 3D 프린팅 출력물의 실험적 거동을 정확하게 모사할 수 있음을 확인하였으며, 나아가 보다 다양한 형상을 갖는 출력물에 대한 효과적인 사전 설계 및 해석을 진행할 수 있을 것으로 기대된다.

현재 제시된 해석 방안에서는 노즐 경로에 따른 등가 이방 물성 도출 과정에서 필라멘트 사이의 공극 및 결합 강도 등은 고려되지 않았으며, 이러한 요인들은 해석 결과에 대한 잠재적 오차를 유발할 수 있다. 이에 따라 향후 FDM 출력 과정에서 발생하는 공극 및 층간 경계면에서의 결합 강도 등을 고려할 수 있는 등가 이방 물성 도출 방안에 대한 연구가 필요한 상황이며, 나아가 FDM 3D 프린팅 출력 과정에서 발생하는 잔류응력 및 열 수축 변형 등을 종합적으로 반영할 수 있다면 FDM 3D 프린팅 출력물 설계를 위한 강건한 해석 방안을 제공할 수 있을 것으로 판단된다.