1. 서 론

2. 유한요소해석 및 실험 설계

2.1 모스펫 패키지 모델링

2.2 유한요소해석 설정

2.3 다구치 방법을 사용한 실험 계획법 및 해석

3. 유한요소해석 및 다구치 해석 결과

3.1 Al-와이어 및 Cu-클립 본딩 해석 결과 비교

3.2 Cu-클립 본딩 모델의 다구치 해석 및 최적화

4. 결 론

1. 서 론

Power Electronic Modules(PE 모듈)은 재생 에너지 시스템부터 산업용 모터 구동 및 자동차 전자제품까지 다양한 전자 응용 분야에서 사용하는 기본 구성 요소이다(Zhang and Wang, 2019). 모스펫(MOSFET)과 같은 반도체 칩이 PE모듈의 한 종류이며, 전기 에너지를 제어하고 변환하는 데 중추적인 역할을 한다. 이러한 반도체에서 전기에 대한 저항으로 발생하는 열 손실은 에너지 소모 문제의 원인이 되며, 반도체 고장의 주된 원인이기도 하다. 반도체 고장은 전체 시스템의 성능과 신뢰성에 문제를 끼칠 수 있으며, 전력 전자공학에서 반도체의 열 성능을 관리하는 것은 중요한 과제로 남아있다(Ma et al., 2022).

모스펫 패키징은 구조 내부의 칩을 외부 환경으로부터 보호하고 전기적 및 기계적 연결을 제공하는 구조이다. 이러한 모스펫 패키징에서는 주로 알루미늄 와이어 본드 기법이 사용된다(Zhang et al., 2018). 알루미늄 와이어 본드 기법은 오랜 기간 사용되어 온 기술로, 안전성과 신뢰성을 보장하며 다양한 패키지 유형에 적용할 수 있는 유연성을 제공하여 산업에서 널리 쓰이고 있다. 그러나 와이어 본드 기법은 패키지 저항을 낮추거나 전력 밀도를 증가시키기 위해 많은 수의 소스 와이어가 필요하여 전기 저항 성능 및 열 방출 성능 관리에 한계가 있다.

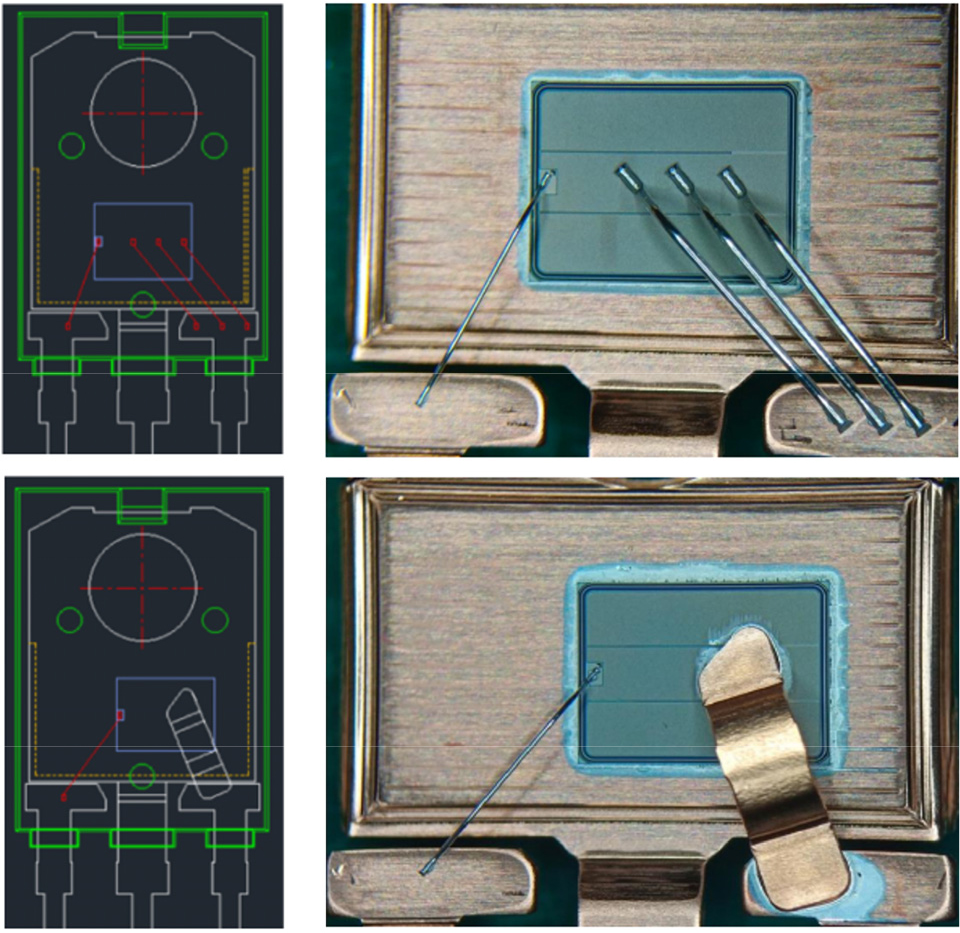

이러한 와이어 본드 기법의 한계점을 극복하기 위해 개발된 구리 클립 본드 기술은 높은 전기적 및 열적 전도도를 가지는 구리의 재료 성능을 바탕으로 전기 저항과 열 저항을 줄여주며, 이를 통해 모스펫의 스위칭 성능을 향상시킨다(Wang et al., 2022). 또한, 구리 클립은 다이 표면에 평평하게 부착되어 열 싱크를 추가로 장착하는 효과를 주어 효율적인 열 관리를 가능하게 한다(Kim et al., 2021). 알루미늄 와이어 및 구리 클립 보드 기법을 사용한 TO-247(Transistor-Outline-247) 모스펫 패키지 구조의 내부는 Fig. 1과 같이 보여진다.

구리 클립 본드 기법의 장점은 다양한 연구에서 확인되었다. 구리 클립 본드 기법을 사용한 1200V-150A IGBT 모듈에서 알루미늄 와이어 본딩과 비교해 보았을 때, 구리 클립 본딩이 단일 반도체 다이(die)의 접합부에서 열 저항을 최대 23%, 병렬 운영 시 18% 감소시킴이 확인되었다(Zhu et al., 2017). 또한, TO-247 모듈의 1700V/58A SiC 모스펫에 대해 다양한 본딩 방법과 재료를 사용한 열 및 전기적 특성을 분석했을 때, 구리 클립 본딩이 열 전도도가 낮은 기판에서도 효과적으로 온도를 낮추고, 100번의 열 순환 후에도 우수한 성능을 유지함이 입증되었다(Kim et al., 2021).

이러한 배경을 바탕으로 본 연구는 현재 널리 사용되는 TO-247 알루미늄 와이어 및 구리 클립 본딩 패키지에 대해 유한요소해석을 사용하여, 두 본드 기법의 열 방출 특성을 분석하였다. 또한, 실험계획법으로 다구치 방법을 사용하여 구리 클립의 폭 및 내부 다이의 가로, 세로 길이를 변수로 활용하여 각 요소가 열 특성에 미치는 영향을 분석하였다.

2. 유한요소해석 및 실험 설계

유한요소해석법은 하나의 모델을 여러 개의 작은 요소로 분할 하고, 각 요소의 거동을 합산하여 전체 시스템의 거동을 분석하는 방법이다. 이 방법은 복잡한 구조물이나 시스템의 물리적 거동 다양한 경계 조건과 재료 특성을 고려하여 정밀한 해석이 가능하기 때문에 구조물의 응력분석, 열전도 해석, 유체 동역학 해석 등 다양한 응용 분야에서 사용되고 있다(Lee and Cho, 2024; Moon et al., 2021; Park et al., 2023). 본 연구에서는 TO-247 패키지의 알루미늄 와이어 본딩 및 클립 본딩 모델의 분석에 유한요소해석을 사용하였으며, 본 섹션에서 유한요소해석 설정의 구체적인 내용과 다구치 방법을 사용한 실험 계획법에 대하여 서술한다.

2.1 모스펫 패키지 모델링

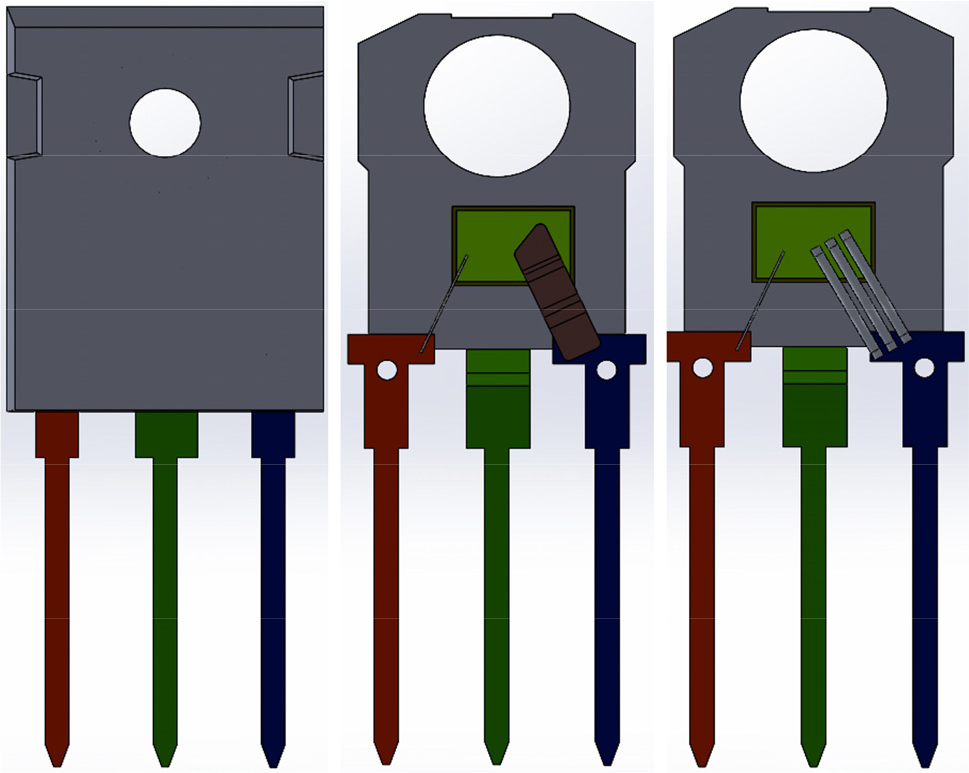

To-247 모스펫 페키지의 와이어 본딩 모델 및 클립 본딩 모델의 CAD(Computer Aided Design) 모델링은 SOLIDWORKS 2021 모델링 프로그램을 통하여 수행하였다. 유한요소해석 시뮬레이션의 기본적인 필요사항이며, 해당 패키지의 복잡한 구조를 표현한다. 제작된 모델은 현실적인 치수를 반영하여 Fig. 2와 같이 모델링되었다. Table 1은 구체적인 모델의 구성 요소와 물성치를 나타낸다.

Table 1.

Material Properties assigned to each component

2.2 유한요소해석 설정

본 연구는 와이어 본딩 및 클립 본딩을 바탕으로 한 두 가지 다른 TO-247 패키지의 열 전달 및 분포에 초점을 맞춰 정적 열전도 해석(static thermal electric conduction analysis)을 Ansys 프로그램을 사용하여 진행하였다. 정확한 재료 물성치를 먼저 Table 1을 기반으로 할당하였으며, 열 전도율 및 전기 저항을 포함한다.

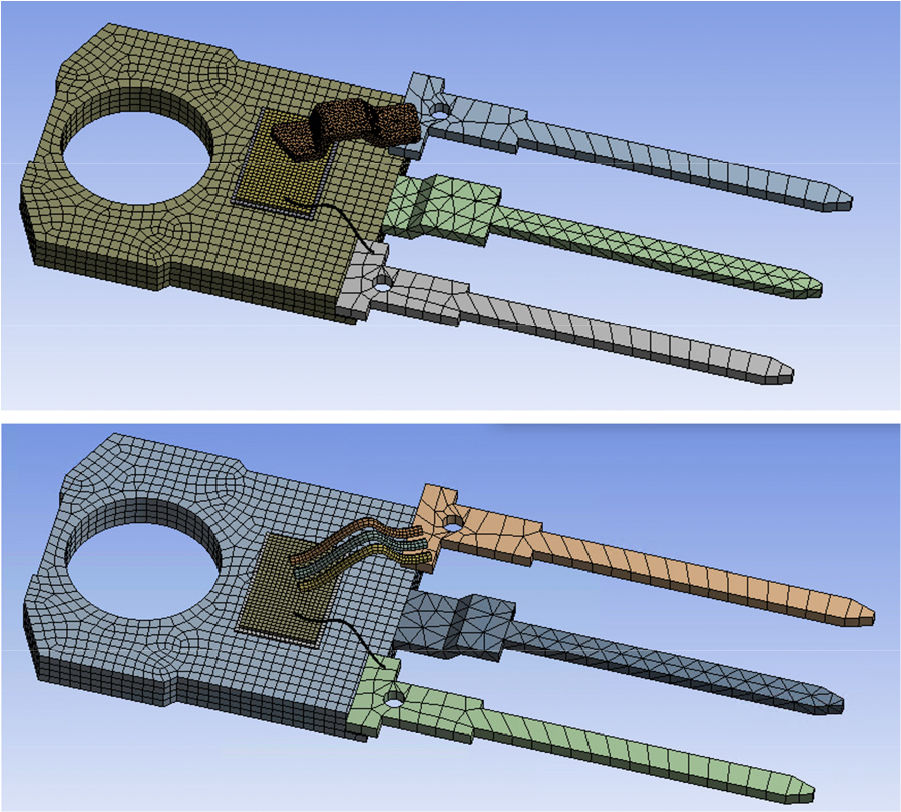

격자 생성은 유한요소해석에서 수치적 안정성과 계산 효율성을 보장하는 중요한 단계로, 모스펫 내부의 열 및 전기적 거동을 보다 상세히 분석할 수 있는 기반을 제공한다. Fig. 3은 불러온 모델에 대해 격자 생성이 완료된 상태를 보여준다. 격자는 해석의 정확도와 계산 비용의 균형을 유지하기 위해 격자 크기와 분포를 고려하여 생성되었다. 관심 영역인 다이 영역에는 세밀한 격자를 적용하였으며, 다른 부분에는 상대적으로 거친 격자를 사용하였다. 적절한 격자는 시뮬레이션의 견고한 기초를 제공하여 모스펫 내부의 열 및 전기적 거동을 보다 정밀하게 나타낼 수 있도록 한다. 또한, 격자 생성에 ANSYS에서 전기-열 해석을 위한 Solid186 요소를 사용하였다. 이 요소는 3D 열 전도 해석에 자주 사용되며, 고체 물질 내의 열 전달을 모델링하는 데 적합하다. Solid186 요소는 열-전기 해석을 비롯한 다양한 응용 분야에서 활용될 수 있으며, 열과 전기가 모두 전달되는 반도체 장치와 같은 부품의 모델링에 주로 사용된다. 본 연구에서는 모스펫 내부의 열 및 전기적 상호작용을 예측하는 데 사용되었다.

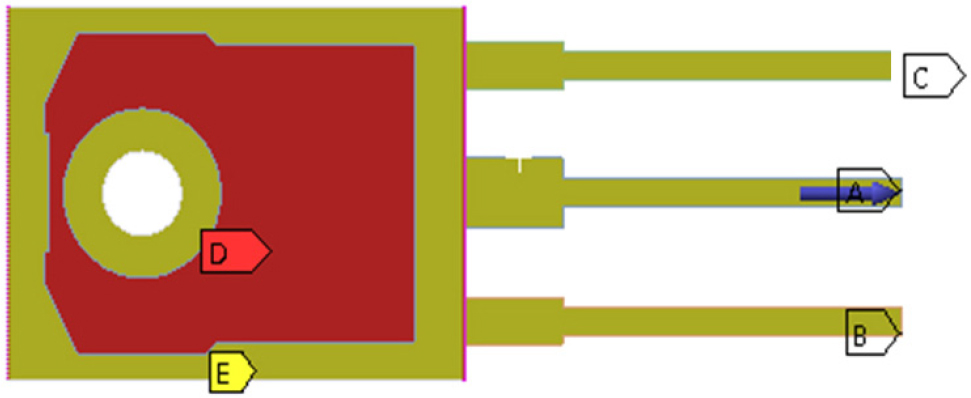

경계 조건 설정은 전력 모스펫의 물리적 작동을 고려한 현실적인 시뮬레이션 환경을 조성하는 데 중요한 역할을 한다. Fig. 4는 모델에 적용된 경계 조건의 위치를 시각적으로 나타내며, 모스펫의 전기적 거동과 제어를 시뮬레이션하기 위해 소스, 게이트, 드레인 단자, 캡슐 및 주변 구성 요소에 경계 조건을 적용하였다.

구체적으로 소스 단자(B)에는 0V의 일정 전위를 적용하여 전기적 기준점으로 사용하였고, 게이트 단자(C)에는 8V의 일정 전위를 적용하였다. 드레인 단자(A)에는 3A의 전기 전류가 흐르도록 설정하였다. 또한, 납 프레임(D)에는 일정한 온도 경계 조건을 설정하여 70°C의 일정 온도를 유지하도록 하였고, 캡슐(E)에는 주변 구성 요소에 대한 대류 경계 조건을 적용하였다.

2.3 다구치 방법을 사용한 실험 계획법 및 해석

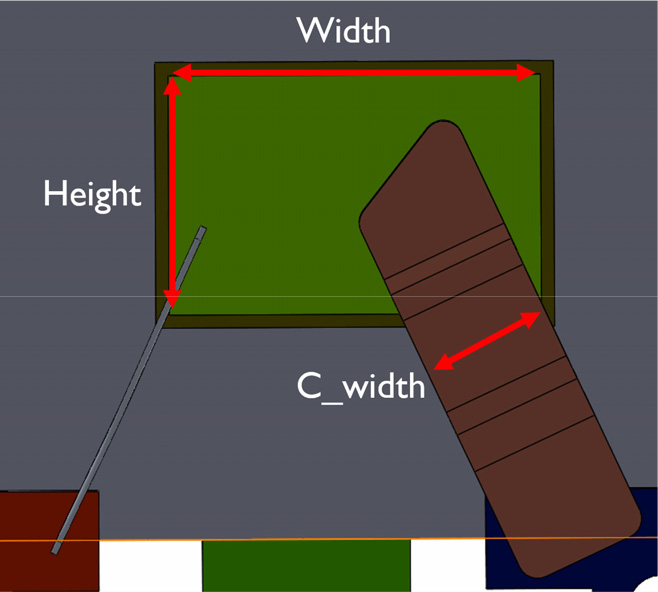

다구치 실험계획법은 제품이나 공정의 품질을 개선하기 위해 잡음의 영향을 평가하는 방법으로 널리 활용되고 있다(Tsui, 1992). 생산된 제품이 잡음으로 인한 성능 변화를 고려하여 설계하는 데 중점을 둔다. 이를 위해 다구치 방법은 제어인자 및 수준을 설정하고 그에 따른 직교 배열을 사용한 실험계획을 통해 데이터를 수집하고, 신호대 잡음비(S/N ratio, signal to noise ratio)를 분석하여 최적의 조건을 도출한다. 또한, 다구치 방법의 특성치는 목표치에 따라 망소, 망대, 망목 특성으로 나뉜다. 본 연구에서는 망소 특성을 바탕으로 다이의 가로(Width), 세로(Height) 길이 및 클립의 폭(C_width)를 Fig. 5에서와 같이 제어인자로 설정하였다. 제어인자는 패키지 내에서 발열이 주로 일어나는 부분을 고려하여 설정하였으며 수준은 TO-247 패키지 치수를 바탕으로 현실적으로 제조 과정 중에 이루어질 수 있는 수준을 고려하여 각각 3 수준으로 설정하였다. 각 제어인자별 치수는 Table 2에 정리하여 보여준다.

Table 2.

Control factors and their levels (L) used for Taguchi methodology

|

Control farctors |

L1 [mm] |

L2 [mm] |

L3 [mm] |

| Height | 4.9 | 5.4 | 5.9 |

| Width | 3.3 | 3.6 | 3.9 |

| C_width | 1.8 | 2.0 | 2.2 |

설정된 제어인자들의 직교 배열을 구하고 직교 배열에 따른 시뮬레이션 결과에서의 최대 온도에 미치는 영향을 신호대 잡음비 계산을 통해 나타내어 최적의 다이 및 클립 사이즈를 도출하였으며, 해당 다구치 방법은 Minitab Statistical Software 22를 사용하여 진행하였다.

3. 유한요소해석 및 다구치 해석 결과

3.1 Al-와이어 및 Cu-클립 본딩 해석 결과 비교

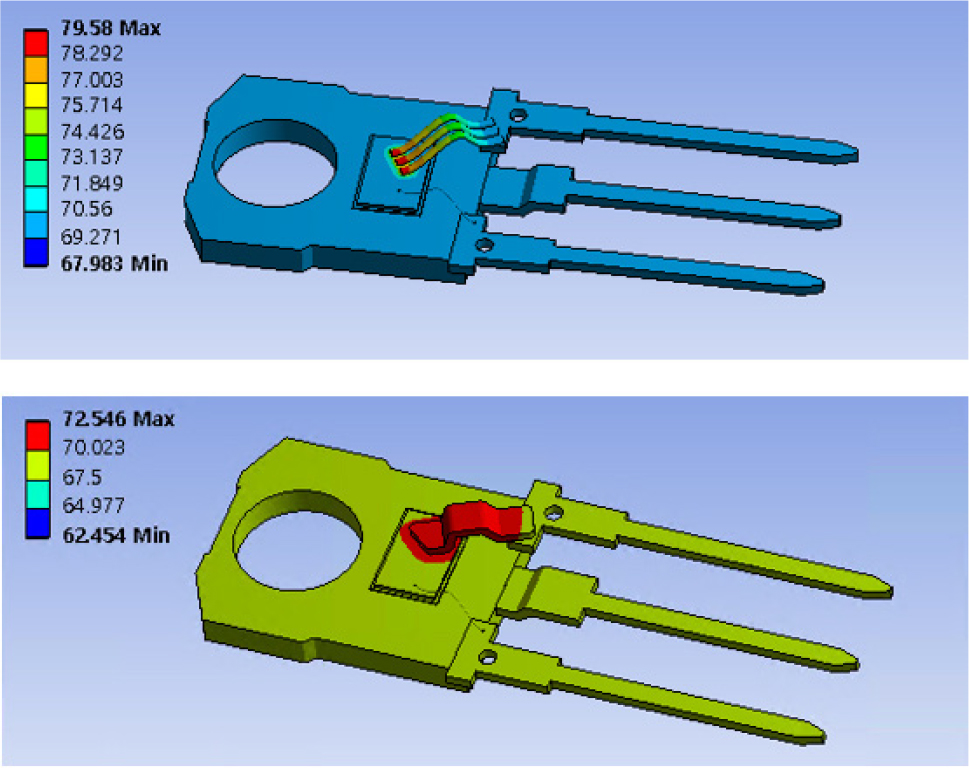

TO-247 모스펫 패키지의 Cu-클립 본딩 및 Al-와이어 본딩 모델의 열 성능을 분석한 결과로 와이어 본딩 모델과 클립 본딩 모델 간의 온도 분포를 비교 분석한 결과가 Fig. 6에 나타나 있다. 와이어 본딩 모델은 최고 온도에서 79.58°C를 기록하였으며, 클립 본딩 모델은 72.55°C로 측정되었다. 또한, 와이어 본딩 모델은 와이어와 다이가 맞닿아 있는 특정 부분에 집중되어 온도 분포가 보이는 반면 클립 본딩 모델에서는 온도 분포가 클립 전반적으로 퍼져 있는 것을 확인할 수 있다.

3.2 Cu-클립 본딩 모델의 다구치 해석 및 최적화

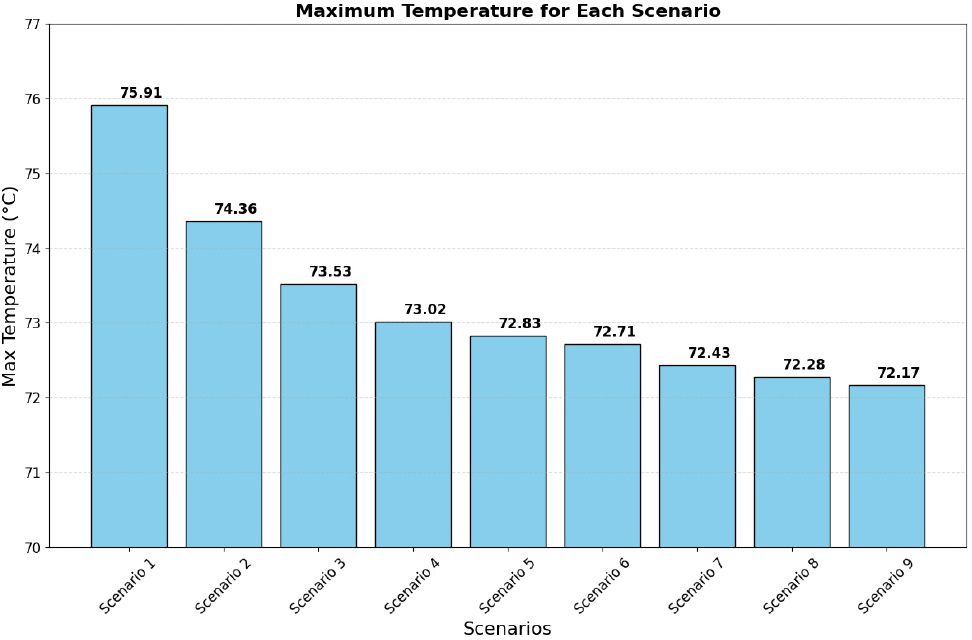

TO-247 모스펫 Cu-클립에서 선정된 제어인자 및 수준에 대한 직교 배열 및 그에 따른 시뮬레이션 결과에 대한 최고 온도는 Table 3과 Fig. 7에 정리하여 나타내었다. 최고 온도에 대한 각 제어인자 및 수준에 대한 신호대 잡음비는 아래와 같이 계산되어 Table 4에 정리되어 나타난다.

여기서는 는 특정 제어인자의 수준에 대한 번째 신호대 잡음비를 표현하며, n은 반복횟수, 는 특정 실험 조건 에서 번째 실험, 는 결과값인 최대온도를 나타낸다. 이 수식은 망소 특성을 가지는 경우에 사용되며, 실험 결과값이 작을수록 더 좋은 성능을 의미할 때, 신호대 잡음비를 계산하는 방식이다. 신호대 잡음비가 높을수록 신호가 잡음에 비해 더 우세하다는 것을 나타내, 높은 신호대 잡음비를 목표로 한다.

Table 3.

Maximum and minimum temperature of Al-Wire bonding and Cu-clip bonding method

Table 4.

S/N ratios for Maximum temperature and ∆δ(Difference between maximum and minimum)

| Levels | Width | Height | C_width |

| L1 | -37.45 | -37.36 | -37.34 |

| L2 | -37.25 | -37.28 | -37.29 |

| L3 | -37.18 | -37.24 | -37.26 |

| ∆δ | 0.27 | 0.11 | 0.08 |

| Rank | 1 | 2 | 3 |

Table 4에서 ∆δ는 각 인자 수준에 대한 신호대 잡음비의 최고값과 최저값의 차이를 나타낸다. 이는 신호대 잡음비의 범위를 측정하여 각 제어인자가 응답 변수에 미치는 영향을 나타내며 ∆δ 값이 클수록 해당 인자가 응답 변수에 미치는 영향이 더 큼을 나타낸다.

다이의 가로 방향 길이가 최대온도에 가장 큰 영향을 미치는 것을 확인할 수 있으며, 그 다음으로 세로 방향 길이와 클립의 폭이 영향을 미치는 것으로 나타났다, Table 4 이러한 영향은 Fig. 7 및 Table 3에서 각 시나리오 별 최대온도의 차이로 명확히 확인할 수 있다. 각 시나리오에서의 가장 높은 최대온도는 시나리오 1에서 나타나는 75.91°C이며, 가장 낮은 최대온도는 시나리오 9에서의 72.71°C로, 약 5%의 발열 특성 향상을 보여준다.

시나리오 9에서 최저의 최대온도를 기록하고 있지만, Fig. 7을 통해 확인할 수 있는 바와 같이 해당 시나리오에서의 다이의 가로 및 세로 길이는 각각 5.9mm 및 3.9mm로, 가장 높은 신호대 잡음비를 가지는 수준이지만, 클립의 폭은 2.0mm으로 2.2mm보다 낮은 신호대 잡음비를 보여준다. 따라서, 시나리오 9에서 클립의 폭을 2.2mm로 늘리면 더 낮은 최대 온도를 얻을 수 있을 것으로 보여진다.

4. 결 론

본 연구에서는 유한요소해석 모델을 사용하여 TO-247 MOSFET 패키지의 와이어 본딩 모델과 클립 본딩 모델의 전기적 입력에 따른 열 방출 특성을 비교하였다. 분석 결과, 클립 본딩 모델의 최대 온도가 와이어 본딩 모델보다 약 8.83% 낮게 나타나, 클립 본딩 모델의 향상된 열 방출 특성을 확인할 수 있었다.

다구치 방법을 사용하여 다이의 가로, 세로 길이 및 클립의 폭을 제어인자로 설정하고, 직교 배열을 통해 실험 설계를 진행하였다. 각 시나리오별 유한요소해석을 통해 최대 온도를 도출하고, 각 제어인자가 클립 패키징에서 최대 온도에 미치는 영향을 파악하기 위해 망소 특성을 바탕으로 신호대 잡음비를 계산하였다. 신호대 잡음비 분석 결과, 다이의 면적에 직접적으로 영향을 미치는 가로 및 세로 길이가 클립의 폭 길이보다 더 큰 영향을 미치는 것으로 나타났다. 이는 현재 클립의 모양이 열 방출에 미치는 영향이 상대적으로 작음을 보여준다. 그러나 클립의 크기가 커지면서 그 영향도가 높아지는 것을 확인하였으며, 이는 제작 가능한 범위 내에서 다이와 접촉하는 면적을 최대화한 클립을 제작하면 열 방출 성능이 증가할 수 있음을 시사한다.

후속 연구로는 다양한 클립 재질 및 다이와 맞닿는 면적이 늘어나는 다양한 구조의 클립을 제어인자로 설정하여 최적화를 진행함으로써 더욱 향상된 열 방출 성능을 갖는 클립 본딩 패키지를 설계할 수 있을 것으로 판단된다. 또한, 본 연구에서 사용된 다구치 방법의 실험계획법 및 유한요소해석 결과를 실험적으로 검증하여 결과의 신뢰성을 높이고, 실제 적용 가능성을 평가할 필요가 있다. 이러한 연구는 고성능 반도체 패키지 개발에 기여할 것으로 기대된다.