1. 서 론

2. 3D 프린팅 적층 방향을 고려한 위상 최적설계

2.1 인장실험을 통한 3D 프린팅 적층 방향에 따른 비등방성 물성 확인

2.2 3D 스캐닝을 통한 CAE 해석 모델 획득

2.3 로어 컨트롤암의 비등방성을 고려한 응답해석 및 위상 최적설계

3. 실험적 검증

3.1 인장시험을 위한 지그 설계 및 제작

3.2 로어 컨트롤 암의 인장 실험

4. 결 론

1. 서 론

밀도법 기반의 위상 최적설계는 Bensøe(1988)가 처음 균질화 기법에 도입하여 처음 제안한 이래로 구조물의 강성설계, 고유치, 음향 문제등 다양한 공학문제(Cho and Jung, 2003; Cho et al., 2006)에서 활용되어 왔고 일부는 실험적으로 검증된 바 있다(Sigmund, 1997). Cha 등(2015)는 열전도 문제에 대하여 위상 최적설계를 수행하여 수치 결과를 CNC(Computerized Numerically Contorolled machine tools) 선반으로 시험품을 제작하여 열화상카메라를 활용하여 실험적으로 검증하였다. 하지만 위상 최적설계는 체커보드(Checkerobard) 현상으로 인해 추가적인 처리가 필요하거나 이러한 현상이 없더라도 연결성이 복잡한 수치 결과로 인해 시제품 제작에 어려움이 뒤따랐다. 3D 프린팅은 초기 높은 비용과 제작 정밀도로 인해 여전히 한계성이 존재하였으나 기술이 발전함에 따라 복잡한 연결성을 가지는 수치 결과를 시제품으로 생산하는 것에 있어 좋은 대안이 되었다. 이에 Cha 등(2013)는 민감도 필터링과 모폴로지 기법을 활용하여 체커보드 현상이 없는 밀도법 기반의 위상 최적설계 결과를 생산하여 이를 CAD 모델로 변환하여 3차원 프린터로 시험품을 제작하여 실험적으로 검증하였다. 더 나아가 Choi 등(2014)는 CAD 기반의 형상 최적화 기법을 이용하여 수치결과를 생산하고 이를 곧바로 3D 프린팅을 하여 시제품을 생산, 실험적으로 검증하였다.

하지만 Fused Deposition Modeling(FDM) 방식의 3D 프린팅 방법을 활용한 제품의 경우, Kim(2020)은 적층 조건에 따라 인장시험을 수행하여 3D 프린팅 조건의 여러 변수 중 적층 방향이 인장 강도에 가장 큰 영향을 미치는 핵심인자임을 확인하였다. 3D 프린팅을 활용한 실험적 검증을 수행한 이전의 많은 연구들은 이러한 특성을 다루지 않았을 뿐만 아니라 CAE에 기반한 최적설계에서도 적층 방향에 따른 비등방성 특성이 적용되지 않았다. 본 연구에서는 3D 프린팅의 적층 방향에 따른 기계적 강도 특성을 확인하여 이를 CAE 기반 위상 최적설계기법에 적용하여 수치 결과를 얻은 후, 적층 방향에 따른 시제품을 생산하고 실험적으로 검증하여 FDM 기반 3D 프린팅 적층방향을 고려한 위상 최적설계 방법론 유효성의 실험적 근거를 마련하고자 하였다.

2. 3D 프린팅 적층 방향을 고려한 위상 최적설계

이 장에서는 3D 프린팅 소재의 적층방향에 따른 기계적 강도(물성치)를 인장시험을 통해 확인한 후, 이를 활용한 CAE 기반의 위상최적설계 결과를 소개하고자 한다.

2.1 인장실험을 통한 3D 프린팅 적층 방향에 따른 비등방성 물성 확인

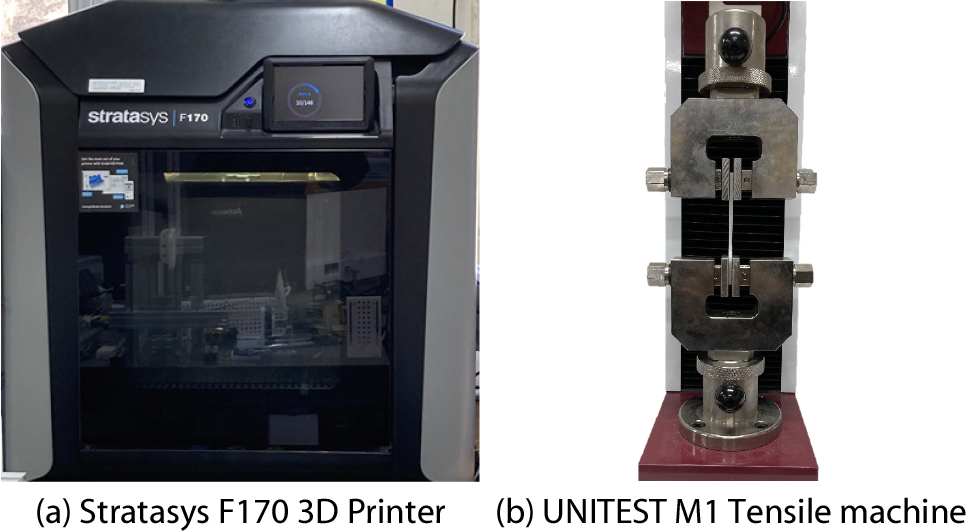

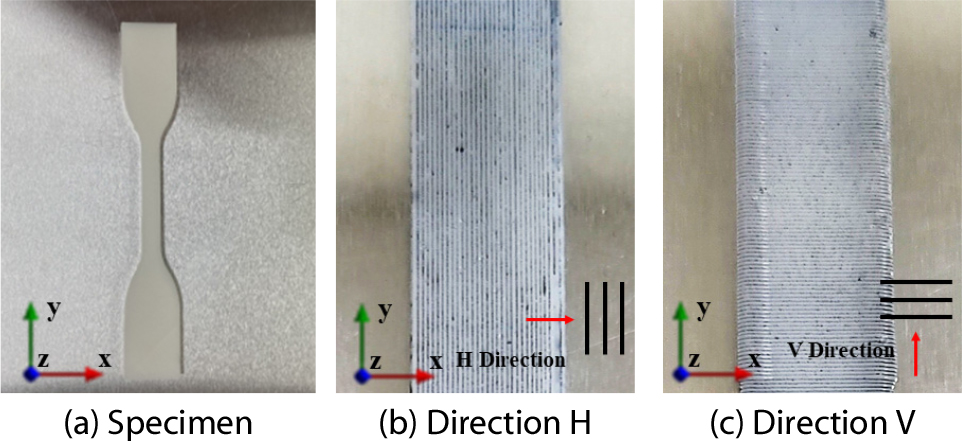

실험적 검증에 쓰이는 3D 프린터는 Fig. 1(a)와 같이 Stratasys사의 F170 모델이며 해당 소재는 ABS-M30D이다. Poly Lactic Acid(PLA) 소재로서 해당 소재를 이용하여 2가지 적층 방향에 따라 기계적 강도를 시험하였다. 인장시험 시편은 ASTM D638-Type VI 규격에 맞추어 설계되었으며 실험목적에 적층 방향을 수평(Horizontal, H)과 수직(Vertical, V)으로 달리하여 제조되었다. Fig. 2(a)에는 3D 프린팅으로 제작된 인장시편이 나타나 있으며, (b)와 (c)에는 인장 방향을 기준으로 시편 표면상에 나타난 수평과 수직 방향의 적층 구조가 각각 나타나 있다. 즉, 적층 방향에 따라 층이 수직 또는 수평 방향으로 형성되어 비등방성 형태를 띄고 있는 것을 알 수 있다. 인장시험에는 Fig. 1(b)와 같이 TEST-ONE사의 만능재료시험기 UNITEST M1이 사용되었으며, 2mm/min의 속도로 시험이 시행되었다. 시험 결과는 Table 1과 같으며 H 적층방향이 V 적층방향에 비해 인장강도와 탄성계수가 각각 약 1.76배, 10배 큰 것을 확인할 수 있으며 이러한 특성은 CAE를 활용한 위상최적설계의 응답해석 단계에서부터 적용된다.

Table 1.

Material properties for two lamination directions

| Lamimating direction |

Tensile strength (TS, MPa) |

Young’s modulus (E, MPa) |

| Horizontal(H) model | 44 | 2933 |

| Vertical(V) model | 24 | 290 |

2.2 3D 스캐닝을 통한 CAE 해석 모델 획득

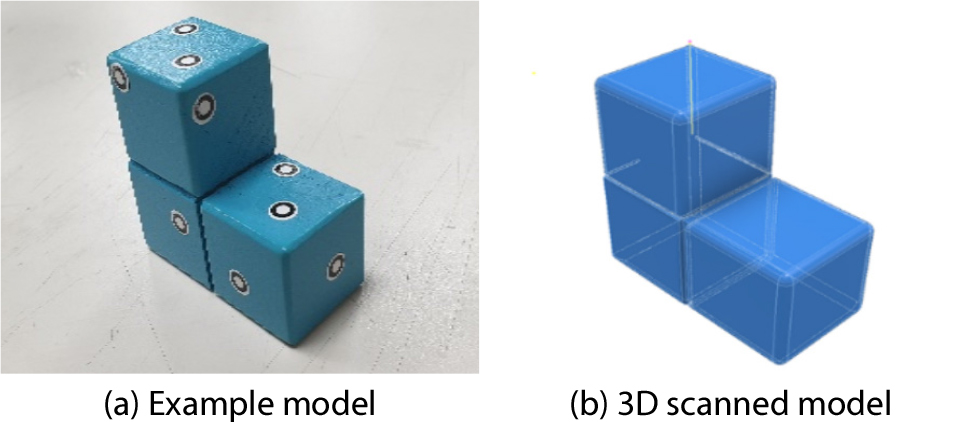

위상최적설계에서 쓰이는 기계부품 또는 구조물로 쓰이는 부품의 형상을 3D 스캐닝을 통해 CAD 모델로 얻고자 하였다. 사전에 3D 스캐닝 방법의 정확성 및 신뢰성을 확인하고자 간단한 예제 형상에 대한 스캐닝을 진행하였다. 3D Systems사의 Capture™ 스캐너를 이용하여 Fig. 3에 제시된 바와 같은 예제 형상에 대해 3D 스캐닝을 수행하여 CAD 형상을 얻어냈다. Table 2에는 실측 모델과 스캔된 CAD 모델 비교표가 제시되어 있으며, 약 4.23%의 오차율 이내의 정확성이 확인된다. 일반적으로 오차율은 고정밀도의 스캐너를 사용할수록 줄어든다.

Table 2.

Comparison between actual and scanned model

|

Actual model (mm) |

Scanned model (mm) |

Error (%) | |

| Height | 52.42 | 50.2 | 4.23 |

| Width | 26.18 | 25.7 | 1.83 |

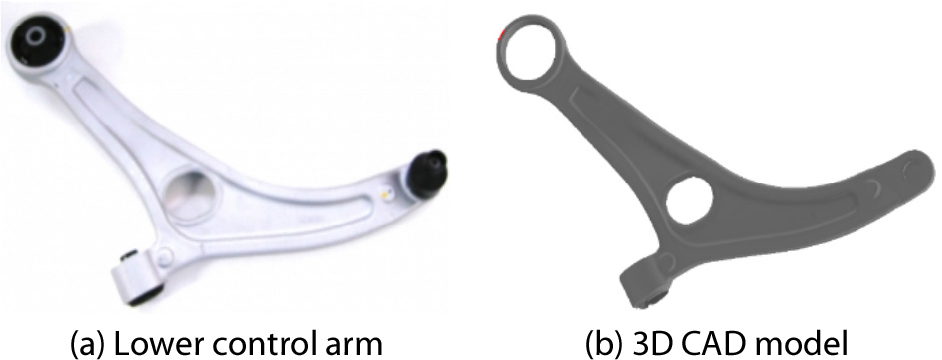

본 연구에서는 벤치마크 문제 예제 중의 하나로서 3차원 형상 변화가 큰 로어 컨트롤 암의 3D CAD 형상을 검증된 3D 스캐닝 방법을 통하여 Fig. 4와 같이 획득하였다.

2.3 로어 컨트롤암의 비등방성을 고려한 응답해석 및 위상 최적설계

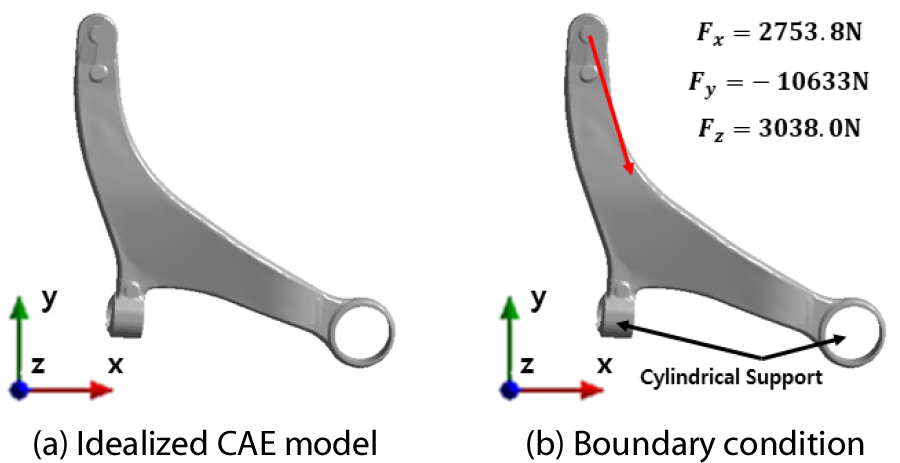

앞서 얻은 CAD 모델을 이용하여 응답해석 및 위상최적설계를 진행하기에 앞서 모델 이상화를 진행하였다. 내부 단차가 있는 경우 지나치게 많은 요소가 생성되기에 Fig. 5(a)와 같이 단차를 없애고, 더 넓은 설계공간(design space)을 설계 초기에 확보하고자 내부 홀을 채운 모델로 수정하였다.

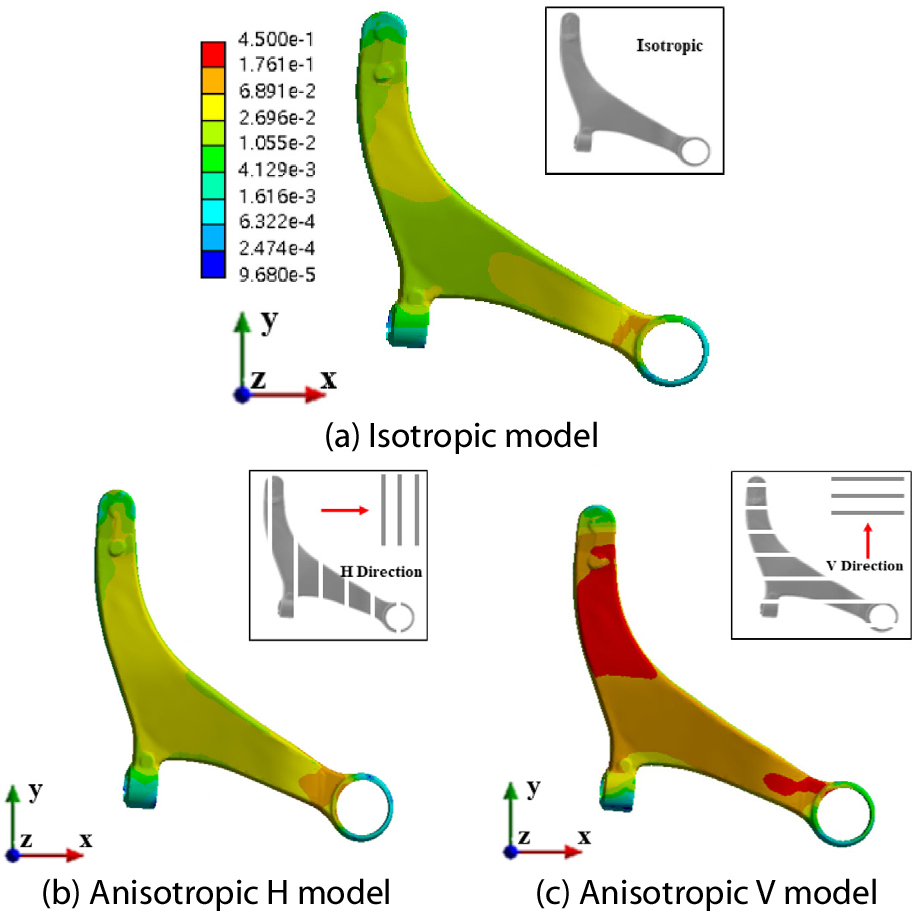

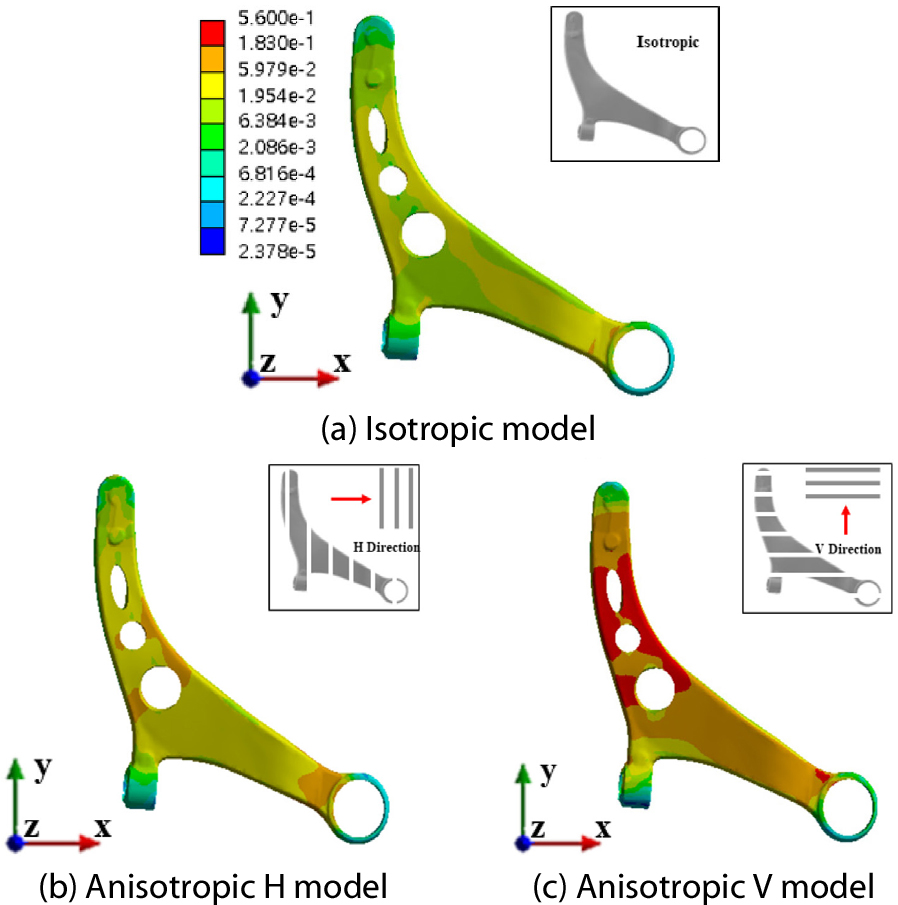

응답해석과 위상최적설계는 ANSYS Workbench 2021의 structural analysis와 topology optimization 모듈을 통해 수행되었다. Fig. 5(b)와 같이 하단 원형 부분에는 cylidrical support 경계조건이 부여되었으며 하중은 상단 부분에 집중하중이 가해졌으며 거시적으로 볼 때 전역좌표계에서 x 방향과 일치하는 H 적층 방향이 주어진 집중하중과 직교 관계를 이루며, y 방향과 일치하는 V 적층 방향이 평행 관계를 이루는 것으로 볼 수 있다. 이는 Park(2001)이 제시한 여러 하중 케이스에서 최대하중인 6G Bumping를 고려한 것으로서 가장 보수적인 케이스라 할 수 있다. Fig. 6에는 등방성 모델과 각 적층 방향(H, V 방향)에 대한 모델의 변형률 결과가 나타나 있다. CAE 해석을 위해 각 모델들은 140,149 절점(80,212 요소), 139,081 절점(79,398 요소), 139,731절점(79,815 요소)으로 구성되었으며 응답해석에는 Intel(R) Core i7, 16GB RAM을 갖춘 계산 컴퓨터가 사용되었다. 적층 방향 H 모델과 V 모델의 해석에 따른 최대 변형률은 각각 0.22, 0.44이며 주어진 외부 하중에 대한 강성은 적층 방향 H 모델이 더 큰 것으로 판단된다. 이는 인장시험을 통한 기계적 강도 특성과 비교해 볼 때에도 물리적으로 타당한 결과로 볼 수 있다.

다음으로 밀도법 기반 위상 최적설계를 위한 정식화는 다음과 같다. 목적함수는 위상최적설계에서 가장 빈번하게 쓰이는 컴플라언스이며(Yoon, 2011), 이는 구조물의 변형에너지를 의미하므로 최적화를 통해 최대강성을 가지는 위상의 구조물을 가지게 한다.

여기서 f는 외부하중, u는 변위, ρ는 밀도이며 Fig. 7과 같이 설계영역(푸른색)과 비설계영역(붉은색)으로 설계영역을 지정하였다.

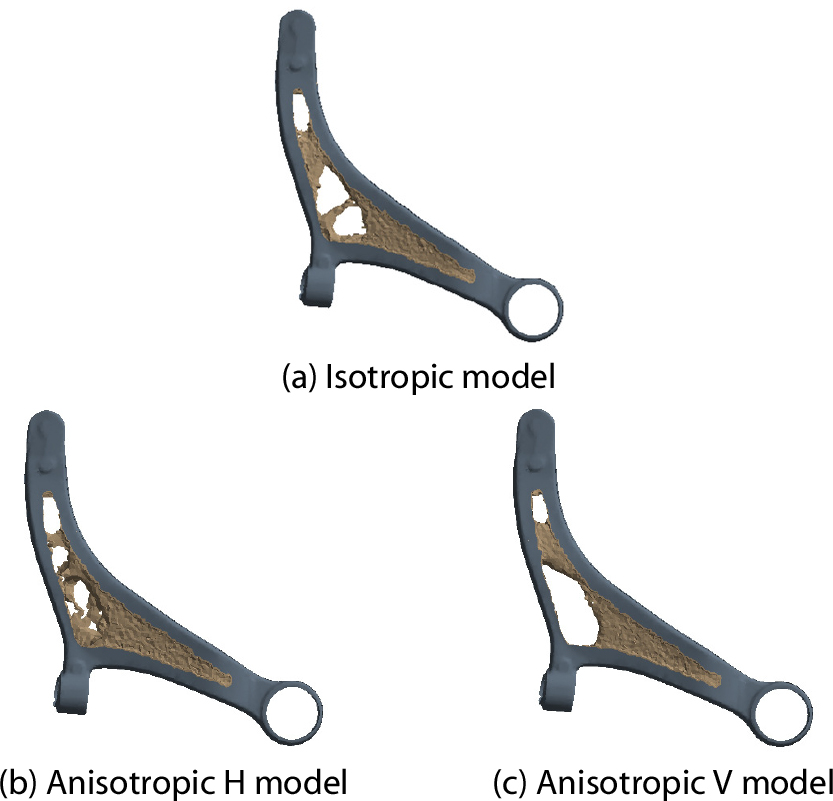

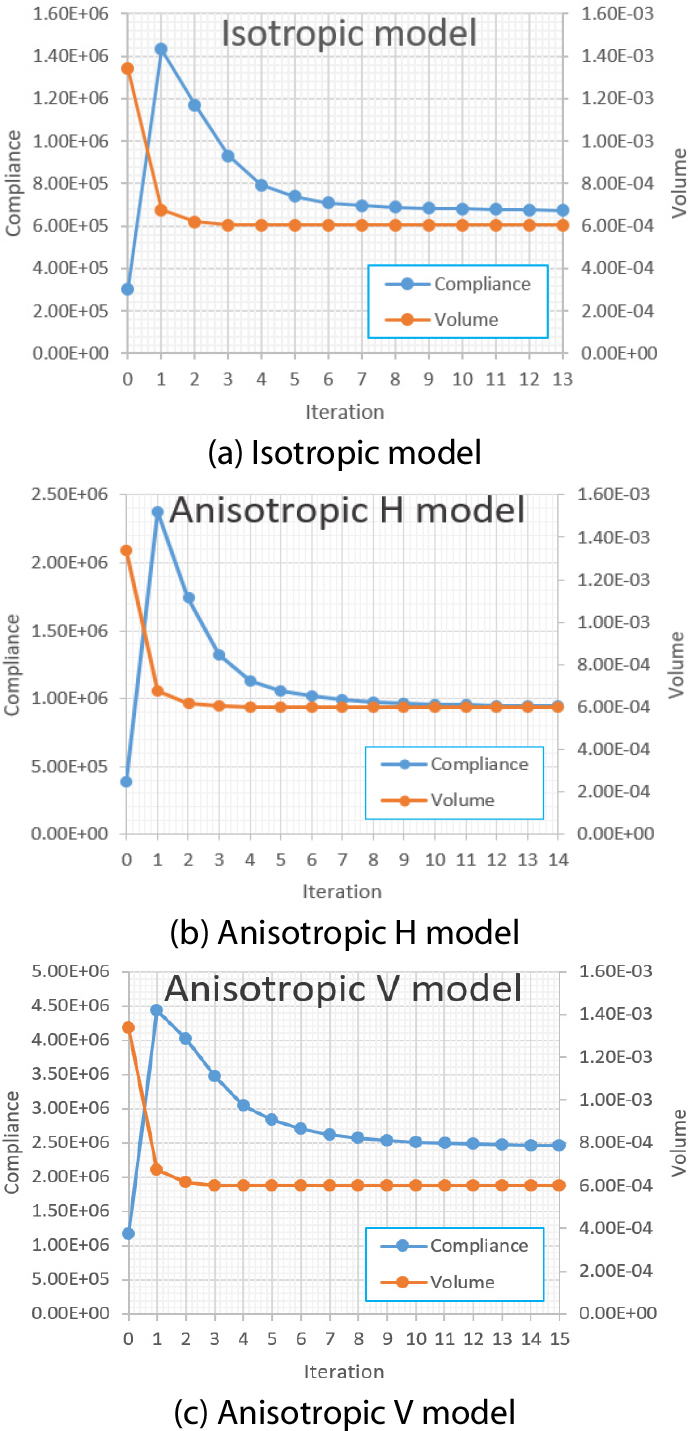

이에 대한 위상 최적화 결과는 Fig. 8과 같으며, 비교를 위하여 등방성 모델에 대해서도 위상 최적설계를 수행하였다. 모든 최적화 위상이 다른 형태를 띄고 있으며 특히 적층방향 H 모델의 경우 가장 큰 위상 변화가 있다. Fig. 9에는 최적화 이력이 나타나 있으며 초기에는 볼륨제약조건에 의해 목적함수인 컴플라이언스값이 다소 증가하나 이후 최적설계가 진행됨에 따라 값이 감소되어 수렴되는 것을 알 수 있다. 해석 대비 위상최적설계 시간의 비는 모델별로 각각 1:19, 1:27, 1:29이다. Table 3에는 초기와 최적의 위상 모델에 대한 목적함수값이 나와 있으며, 적층방향 H 모델이 V 모델에 비해 작은 컴플라이언스를 가지고 있음을 확인할 수 있다.

Table 3.

Objective functions of initial and optimal model

| Compliance(Objective function, mm/N) | ||

| Initial model | Optimal model | |

| Isotropic model | 3.04931E+05 | 6.72437E+05 |

| Anisotropic H model | 3.88990E+05 | 9.42199E+05 |

| Anisotropic V model | 1.17589E+06 | 2.45952E+06 |

밀도법 기반 위상 최적결과들은 복잡한 연결성을 지녀 일반적으로 제조성이 좋지 않은 경우가 있기에 가장 작은 컴플라이언스를 가지는 적층방향 H 모델에 대하여 3개의 원형 및 타원형을 가지는 형태로 최적화 모델을 수정 및 이상화하였다. Fig. 10에는 Fig. 8(b)에 제시된 최적화 결과로부터 수정된 최적화 형상 모델을 이용한 해석 결과(등방성, 비등방성)가 제시되어 있다. 적층방향 H 모델에 대한 최대 변형율 0.22이 적층방향 V 모델의 최대 변형률 0.55보다 작은 것이 확인된다.

3. 실험적 검증

3.1 인장시험을 위한 지그 설계 및 제작

최적화 과정을 거친 로어 컨트롤암은 3차원 방향으로 형상 변화가 있는 구조 부품으로서 일반 UTM의 상용 지그가 활용될 수 없기에 추가적인 지그 제작이 필요하다. 뿐만 아니라 일반 UTM을 통해 3차원 방향(Out of plane)의 힘을 구현하기 어렵기 때문에 일반적인 인장시험에서 쓰이는 상하(In-plnae) 방향의 힘을 부여하는 형태로 실험을 진행하였다.

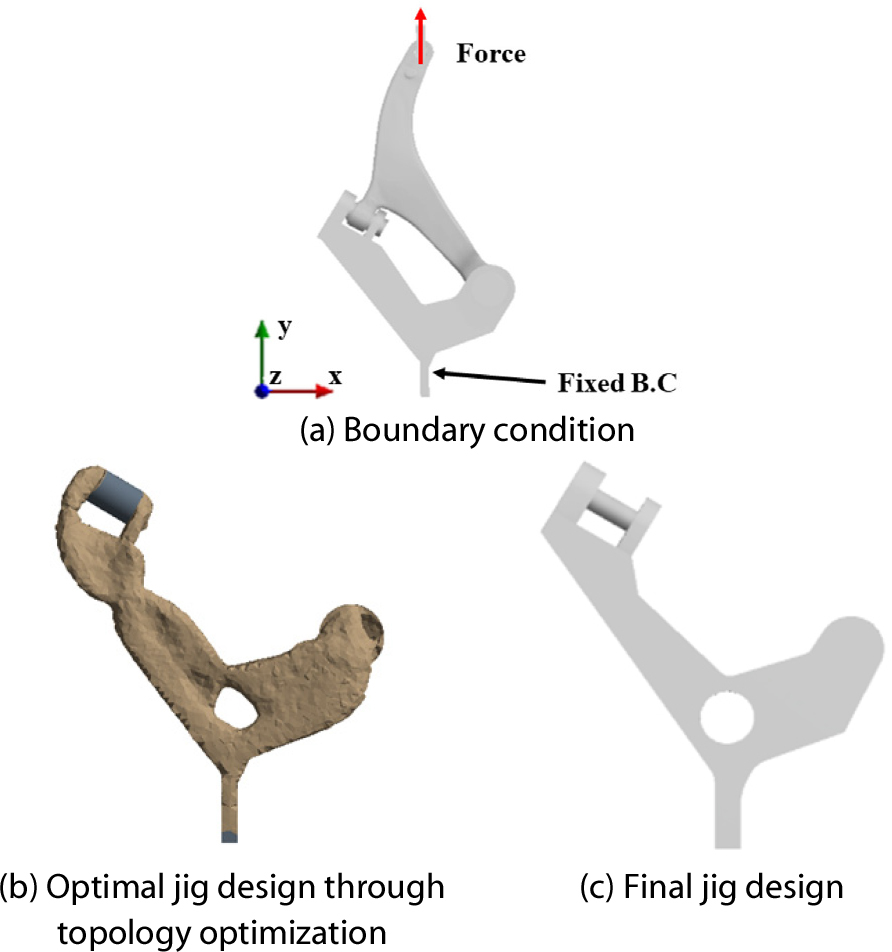

Fig. 11(a)에는 인장시험을 시행하기 위해 로어 컨트롤 암에 부여한 경계조건이 제시되어 있다. 경계조건(a)을 적용하여 위상 최적 설계를 수행한 결과, 최적화 결과(b)를 얻을 수 있었다. 이 결과를 바탕으로 제조성을 고려한 최종 지그 설계안(c)을 제작하였다.

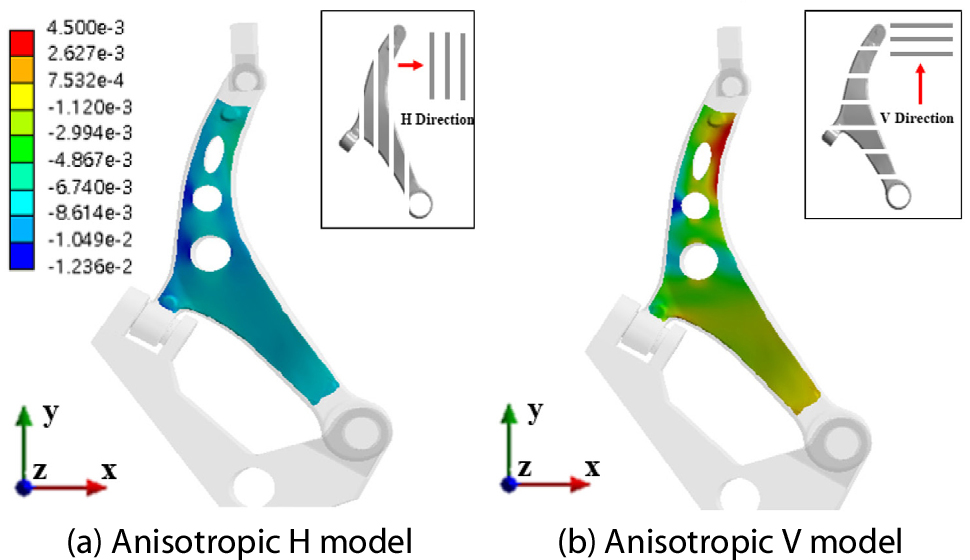

3.2 로어 컨트롤 암의 인장 실험

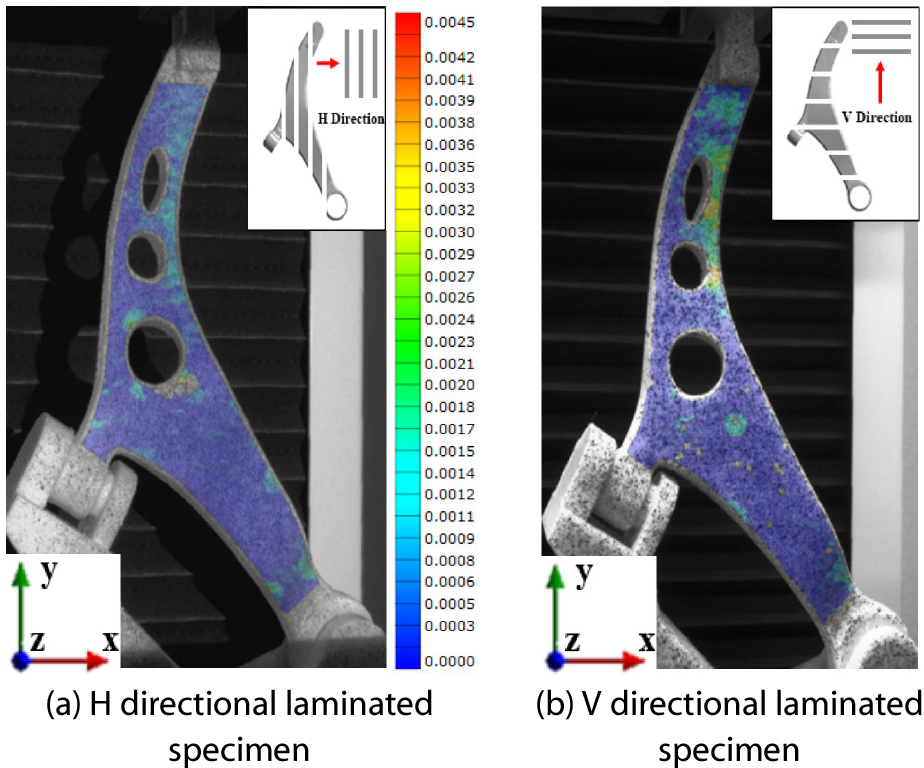

최적 위상형상의 로어 컨트롤 암의 인장 실험결과와 CAE 해석 결과를 비교하기 위해 인장시험에 사용되는 경계조건을 이용하여 추가적인 CAE 해석을 수행하였다. Fig. 12을 통해 주어진 경계조건에서 적층방향 H 모델이 V 모델에 비해 적은 변형률을 가지고 있음을 알 수 있다.

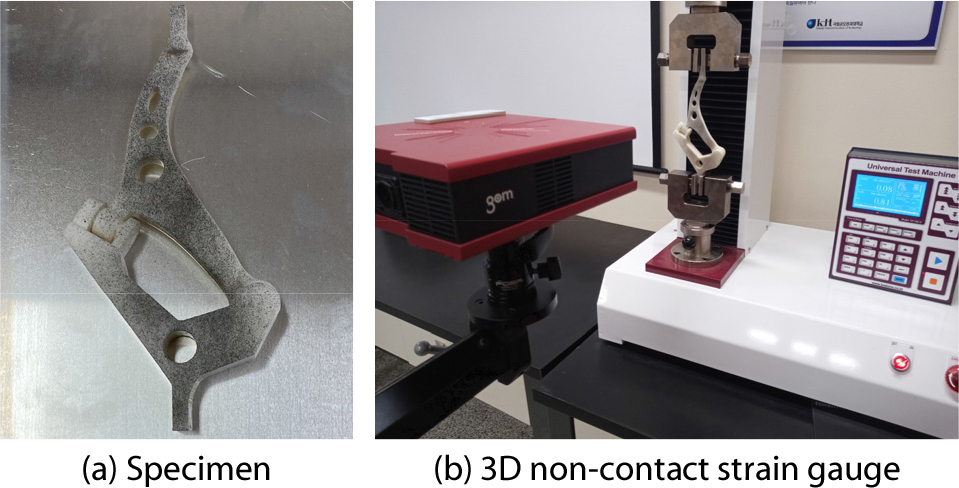

적층방향에 따른 기계적 강도를 실험하기 위해 사용되었던 Stratasys사의 F170 프린터와 ABS-M30 소재가 생산된 최적설계안의 시험품 제작에 동일하게 활용되었다. 만능재료시험기(UTM,UNITEST M1)의 허용 시편 크기를 맞추기 위하여 0.4 축적비로 하여, 위상 최적화 결과 강한 강성 구조물을 지니는 것으로 판단된 적층방향 H 모델의 형상을 기준으로 적층방향을 달리하여 2가지 모델이 제작되었다. 인장 시험에는 Fig. 13와 같이 3차원 비접촉 3차원 변형률 측정장비인 GOM사의 ATOS-Core가 활용되었으며 해당 장비는 고해상도의 CCD 카메라로 구성되어 있다. 인장시험 및 3D 비접촉 변형률 측정기를 통해 변형률을 얻기 위해서는 정확한 변위값이 측정되어야 하며 이를 위해 시편에는 추가적으로 검은색 점 패턴이 생성되었다.

Fig. 14는 적층방향에 따른 인장시험 y 방향 변형률 결과가 나타나 있으며 Fig. 12에 제시된 CAE 기반의 변형률과 비교해 볼 때 비슷한 분포를 띄고 있는 것을 알 수 있다. 약 10% 정도의 오차가 있지만 이는 가공오차, 실험 오차, 정확한 전단계수 미적용 등에 의한 것으로 볼 수 있으며 본 실험을 통하여 3D 프린팅 적층 방향을 고려한 위상 최적화 방법론의 유효성이 정성적으로 검증되었다.

4. 결 론

본 논문에서는 3D 프린팅 적층 방향에 따른 기계적 강도 특성을 반영하여 자동차 현가장치 부품중의 하나인 로우 컨트롤 암에 대한 위상최적설계를 수행하였고, 이를 적층 방향을 달리한 3D 프린팅 시편을 제작하여 위상최적설계의 타당성을 시험적으로 검증하였다. FDM 방식의 3D 프린팅에 쓰이는 PLA 소재의 기계적 강도를 얻기 위해 표준시편을 제작하고 인장실험을 수행하였다. 인장시험을 통해 적층방향에 따른 비등방성 특성을 확인하고 물성치 데이터를 확보하였으며 응답해석을 수행하여 마찬가지로 방향에 따른 기계적 응답 특성을 확인하였다. 위상최적설계는 목적함수를 컴플라이언스로, 제약조건은 초기볼륨의 45%로 정식화하여 수행하였다. 비교군으로 등방성 기반의 위상최적설계도 추가 수행하여 최종적으로 각 물성 특성에 따른 서로 다른 위상최적화 결과를 얻어냈다.

수치 최적화 결과를 바탕으로 UTM을 활용하여 인장실험을 수행하였으며 3차원 형상을 가지는 로우 컨트롤 암 전용 지그를 위상최적설계를 통해 설계 및 제작하였다. 인장 실험에는 정량 및 정성적 데이터를 얻기 위해 3차원 비접촉식 변형률 측정기가 사용되었으며 이를 통해 최적모델의 CAE 응답해석의 변형률과의 비교하여 높은 일치성을 확인하였다. 일련의 과정을 통해서 3D 프린팅 적층방향을 고려한 위상최적설계 방법론의 타당성을 실험적으로 검증하였다.