1. 서 론

2. FDM 출력 공정 변수에 따른 실험적 물성 분석 및 등가 이방성 모델 도출

2.1 적층 방향에 따른 출력물의 실험적 물성 도출

2.2 적층 높이 및 채움률에 따른 출력물의 실험적 물성 도출

3. 로어 컨트롤 암 출력물에 대한 구조해석 검증

4. 결 론

1. 서 론

3D 프린팅 기법은 3차원 모델 데이터를 기반으로 하는 Additive Manufacturing(AM) 기술로써, 재료를 연속적으로 적층함으로써 복잡한 형상을 가지는 구조물 제작이 가능하다는 장점을 가진다. 4차 산업혁명의 도래를 바탕으로 맞춤형 생산 방식에 대한 요구가 지속적으로 증가함에 따라 제품 제작 과정에서의 형상 자유도를 보다 고도화하기 위한 다각적인 3D 프린팅 관련 기술 개발이 진행되어 왔으며, 이에 따라 SLA(Stereolithography), FDM(Fused Deposition Modeling), SLS(Selective Laser Sintering), EBM(Electron Beam Melting) 등의 다양한 3D 프린팅 기술들이 건설 현장, 부품 유지보수 등과 같은 엔지니어링 산업 분야에서 활발하게 적용되고 있다.

상기 언급된 대표적인 3D 프린팅 기술 중 하나인 Fused Deposition Modeling(FDM) 기술은 반용융 상태로 가열된 열가소성 필라멘트가 노즐 구멍을 통해 압출됨으로써 각 layer에서의 형상을 제작하되, layer별 형상에 대한 연속적인 적층을 바탕으로 3차원 구조물을 제작하는 방식이다. 이러한 FDM 3D 프린팅 기술은 여타의 3D 프린팅 방식과 비교하여 간단한 장비 메커니즘을 활용함으로써 우수한 장비의 내구도 및 용이한 유지보수 구현이 가능하며, 이러한 장점으로 인해 현재 가장 보편적인 3D 프린팅 기술로써 활용되고 있다. 또한, FDM 3D 프린팅은 폭 넓은 소재 호환성 및 높은 형상 자유도를 제공한다는 명백한 장점이 있으나, 이러한 소재 및 공정 변수들에 따라 출력물의 기계적 특성이 변화될 수 있다는 문제점을 야기할 수 있다(Kim, 2020). 이러한 이유로 다양한 FDM 출력 조건들이 실제 출력물의 기계적 거동 특성에 미치는 영향을 분석함으로써, 다양한 산업 현장에서 FDM 3D 프린팅 기술을 합리적으로 적용하기 위한 실험적 연구가 활발하게 진행되어 왔다. Michael 등(2001)은 노즐 두께, 출력물 적층 방향, 출력물 제작 온도 및 필라멘트 색상 등과 같은 다양한 FDM 공정 변수들에 따른 출력물의 기계적 물성 변화 양상을 분석하였으며, Ahn 등(2002)은 인장 방향에 대해 4가지 적층 패턴으로 출력된 인장 시편에 대한 거동 분석을 통해 FDM 적층 패턴이 출력물의 기계적 거동 특성에 주된 영향을 미친다는 사실을 확인하였다. 또한, Durgun과 Ertan(2014)은 시편에 대한 적층 방향을 15가지 경우로 세분화하여 인장 시험을 진행하였으며, FDM 적층 패턴이 출력물의 인장 거동 및 피로 특성에 영향을 미칠 수 있음을 분석하였으며, Wang 등(2019)은 다양한 X-ray CT를 활용한 FDM 출력물의 미세 구조 분석을 바탕으로 내부 공극률이 출력물의 기계적 거동 특성에 미치는 영향을 확인하였다.

한편, 실험적 분석과 더불어 FDM 출력물에 대한 구조적 거동을 효과적으로 예측하기 위한 해석적 방안 또한 관련 연구가 다각적으로 진행되고 있다. Mishra 등(2024)은 적층 구조물 해석 기법을 활용하여 Layer 두께 및 적층 각도가 FDM 출력물의 기계적 거동 특성에 미치는 영향을 분석하였으며, Park 등(2022)은 차량용 로어 컨트롤 암 출력물에 대한 위상 최적 설계 및 검증 과정에서 노즐 경로에 따라 실험적으로 도출되는 FDM 출력물의 등가 이방 물성을 고려하였다. 또한, Lee 등(2024)은 단섬유 복합소재 FDM 출력물에 대한 기계적 거동 예측 과정에서 실험적 데이터 및 역공학 기법을 활용함으로써 노즐 경로에 따른 해석적 등가 이방 물성을 도출하였으며, 이를 바탕으로 노즐 경로에 따른 FDM 출력물의 거동 특성 변화를 예측할 수 있는 AM 공정 연계 구조 해석 기법을 제안하였다.

상기와 같은 기존 연구들을 바탕으로 FDM 출력물의 거동을 분석하기 위한 다양한 실험적/해석적 방안들이 제시되어 왔으며, 적층 방향이 출력물의 기계적 거동 특성에 주된 영향을 미친다는 사실을 공통적으로 강조하고 있다. 또한, 기존 연구들에서는 개별적인 출력 공정 변수들에 의한 출력물의 거동 특성은 다각적으로 분석되었지만, 실험적 접근에 대한 한계로 인해 다양한 출력 공정 변수들이 FDM 출력물의 기계적 거동 특성에 유기적으로 미칠 수 있는 영향들은 현재까지 정량적 분석이 부족한 상황이다. 실제 산업 분야에서 활용되는 FDM 출력물에 대한 구조적 신뢰성을 확보하기 위해서는 다양한 출력 공정 변수들과 FDM 출력물의 기계적 거동 특성 간의 상관관계를 명확하게 이해하고, 이를 FDM 출력물 설계 과정에서 효과적으로 반영할 수 있는 해석 방안이 필수적으로 요구된다. 상기 배경에 따라, 본 연구에서는 다양한 출력 공정 변수들에 따른 FDM 출력물의 기계적 거동을 보다 정확하게 예측할 수 있는 개선된 해석 방안을 제시하고자 한다. 이를 위해 다양한 FDM 출력 변수들 중 출력물의 기계적 강도에 주된 영향을 미칠 것으로 예측되는 적층 방향, 적층 레이어 높이, 필라멘트 채움률 등을 출력 공정 변수로 설정하였으며, 해당 출력 공정 변수의 변화에 따른 출력물의 기계적 비등방성 물성 변화 양상을 실험적으로 확인하였다. 또한, 상기 실험적 출력 환경에서 발생될 수 있는 공극 등이 반영된 균질화 모델을 도출함으로써, 다양한 FDM 출력 공정 변수들이 출력물 미소 요소의 기계적 거동 특성에 미치는 영향을 해석적으로 반영하고자 한다. 상기 출력 공정 변수들에 따라 도출된 등가 이방성 모델을 바탕으로 로어 컨트롤 암 FDM 출력물에 대한 CAE 응답해석을 수행하였으며, 해당 수치 예제 결과들을 바탕으로 FDM 출력 공정 변수들이 출력물의 기계적 거동 특성에 미치는 영향을 정량적으로 비교/분석하고자 하였다.

2. FDM 출력 공정 변수에 따른 실험적 물성 분석 및 등가 이방성 모델 도출

본 장에서는 적층 방향, 적층 레이어 높이, 필라멘트 채움률 등과 같은 다양한 출력 공정 조건들에 따른 FDM 출력물의 기계적 거동 특성을 실험적/해석적으로 규명하고자 하였다.

2.1 적층 방향에 따른 출력물의 실험적 물성 도출

2.1.1 적층 방향에 따른 인장 시편 출력물 제작

FDM 출력물은 고온의 노즐에서 반용융 상태의 열가소성 필라멘트가 순차적으로 적층되는 방식으로 제작되며, 출력 과정에서의 주요 공정 변수 중 하나인 적층 방향에 따라 FDM 출력물의 기계적 거동 특성이 변화될 수 있다. 이에 따라 다양한 적층 방향에 따른 FDM 출력물의 물성 변화 양상을 실험적으로 검증하고자 하였다.

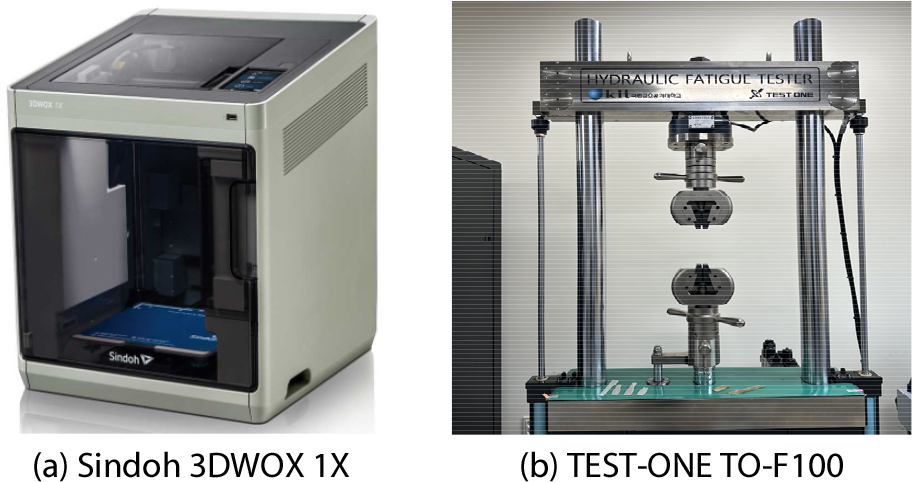

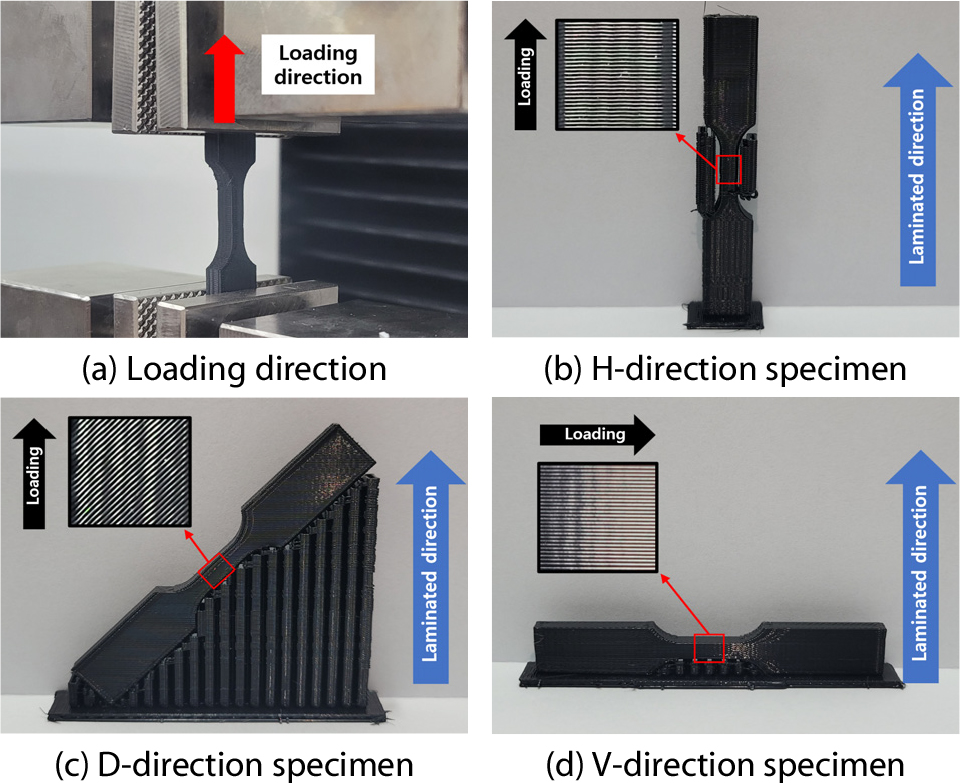

상기 실험적 검증을 위해 Fig. 1(a)와 같은 Sindoh 社의 3DWOX 1X 3D 프린팅 장비를 활용하여 ASTM D638 type 1 규격의 인장 시편을 제작하였으며, 친환경 소재로써 3D 프린팅 분야에서 광범위하게 활용되고 있는 PLA(Polylactic acid) 필라멘트를 고려하였다. FDM 출력물에 대한 적층 방향은 인장 방향을 기준으로 수평(Horizontal, H), 대각선(Diagonal, D) 및 수직(Vertical, V) 방향 등의 총 3 case의 적층 방향을 공정 변수로써 고려하였다(Park et al., 2022). 반면, 적층 레이어 높이 및 필라멘트 채움률 등은 각각 0.2mm와 90%의 고정 변수를 가정하였다. 또한, 적층 방향이 출력물의 물성에 미치는 영향을 보다 명확하게 분석하기 위해 인장 시편의 면내 노즐 경로는 모두 동심형(Chacón et al., 2017)으로 설정하였다.

Fig. 2는 인장 시편이 받는 하중의 방향 및 출력물 제작 과정에서 수평(H), 대각선(D) 및 수직(V) 적층 방향에 따른 층별 필라멘트 배향 특성을 나타내며, 해당 3 case 출력물에 대한 인장 시험을 통해 적층 방향에 따른 인장 거동 특성의 변화 양상을 분석하고자 하였다.

2.1.2 적층 방향에 따른 기계적 거동 특성

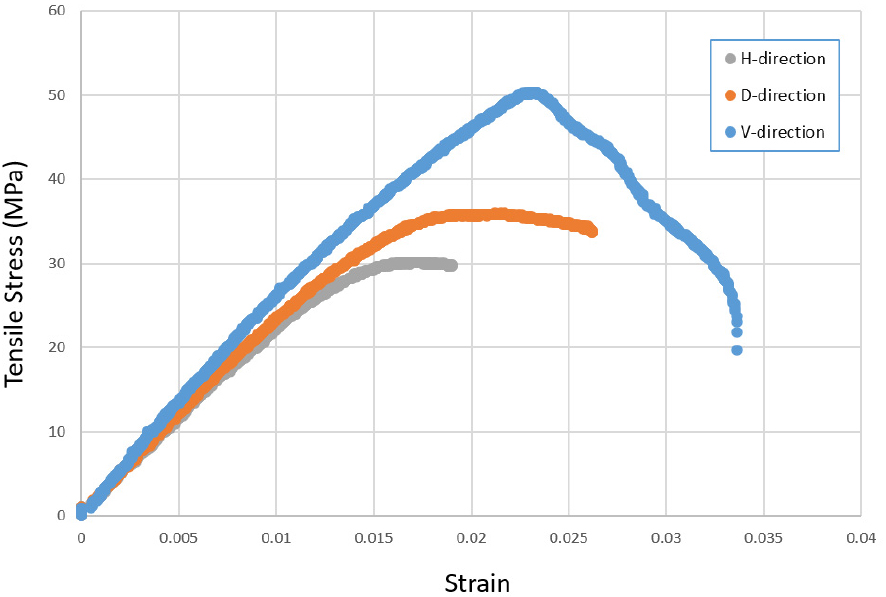

TEST-ONE 社의 TO-F100 피로/인장 시험기(Fig. 1(b))를 활용하여 각 FDM 출력물에 대한 인장 거동 특성을 분석하였다. 해당 시험 과정에서 인장 속도는 5mm/min로 동일하게 설정하였으며, Fig. 3은 수평(H), 대각선(D) 및 수직(V) 적층 인장 시편 출력물에 대한 응력-변형률 선도를 나타낸다. 실험적으로 도출된 응력-변형률 선도를 바탕으로 V 적층 방향 인장 시편이 강도 및 강성의 측면에서 가장 우수하며, 반면 H 적층 방향 인장 시편의 경우 V 적층 방향과 비교하여 강도 및 강성이 감소함을 확인할 수 있다. 또한, 소성 영역에서의 인장 거동 특성의 경우 V 적층 방향 인장 시편이 H 및 D 적층 방향과 비교하여 파단 시점에서의 변형률이 상대적으로 크다는 사실을 확인할 수 있으며, 이는 V 적층 방향 인장 시편의 경우 균열 진전 과정에서 적층된 필라멘트의 순차적 파단이 일어나기 때문인 것으로 사료된다. 반면, H 및 D 적층 방향 시편의 경우 적층 경계면에서 파단이 일어나기 때문에 파단 시점에서의 변형률이 상대적으로 작다는 사실을 확인하였다.

Table 1은 실험적 응력-변형률 선도를 바탕으로 도출된 수평(H), 대각선(D) 및 수직(V) 적층 방향 인장 시편에 대한 비등방성 탄성계수()를 나타낸다. 해당 탄성계수에 대한 분석 결과, 필라멘트의 주 배향 특성이 인장 시험 방향과 동일한 V 적층 인장 시편의 탄성계수가 가장 크며, 필라멘트 배향 각도가 45°(D 적층 방향) 및 90°(H 적층 방향)로 증가함에 따라 탄성계수가 점차 감소함을 확인하였다. 정량적으로 V 적층 방향 인장 시편의 탄성계수는 D 적층 방향 인장 시편 대비 9.48%, H 적층 방향 인장 시편 대비 24.34% 증가하였음을 확인하였다. 또한, 해당 분석 결과는 Park 등(2022)이 제시한 적층 방향에 따른 인장 거동 특성 변화 양상과 일치함을 확인할 수 있다. 결과적으로 V 적층 방향 > D 적층 방향 > H 적층 방향 순으로 탄성계수가 변화하는 양상을 확인할 수 있으며, 이를 바탕으로 FDM 출력물에 대한 설계 과정에서 필라멘트 적층 방향이 출력물의 기계적 거동 특성에 명확한 영향을 미칠 수 있는 주된 설계 요소 중 하나임을 확인하였다.

Table 1.

Young’s modulus obtained by tensile test

| Laminated direction | Young’s Modulus (, MPa) |

| H-direction model | 2371.9 |

| D-direction model | 2443.7 |

| V-direction model | 2688.0 |

2.2 적층 높이 및 채움률에 따른 출력물의 실험적 물성 도출

FDM 출력 방식은 태생적인 특징으로 인해 적층 제조 과정에서 출력물 내부에 미세 공극이 발생될 수 있으며, 이러한 미세 공극은 제작된 출력물의 이방 물성을 유발할 수 있다. 이에 따라 내부 공극 크기에 따른 출력물의 기계적 물성 변화 양상을 해석적으로 분석함으로써, FDM 출력물 설계 과정에서 직접적인 활용이 가능한 등가 이방성 모델을 도출하고자 하였다.

2.2.1 적층 높이 및 채움률에 따른 출력물의 단면 특성 분석

FDM 출력물의 내부 공극에 따른 등가 이방성 모델 도출을 위해 다양한 출력 공정 변수들이 출력물의 내부 공극 변화에 미치는 영향을 실험적으로 분석하고자 하였다. 이를 위해 열가소성 소재인 PLA 필라멘트의 특성을 반영하여 마찰열이 발생되지 않도록 출력 시편을 절단하여 내부 공극 분포 양상을 확인하고자 하였다.

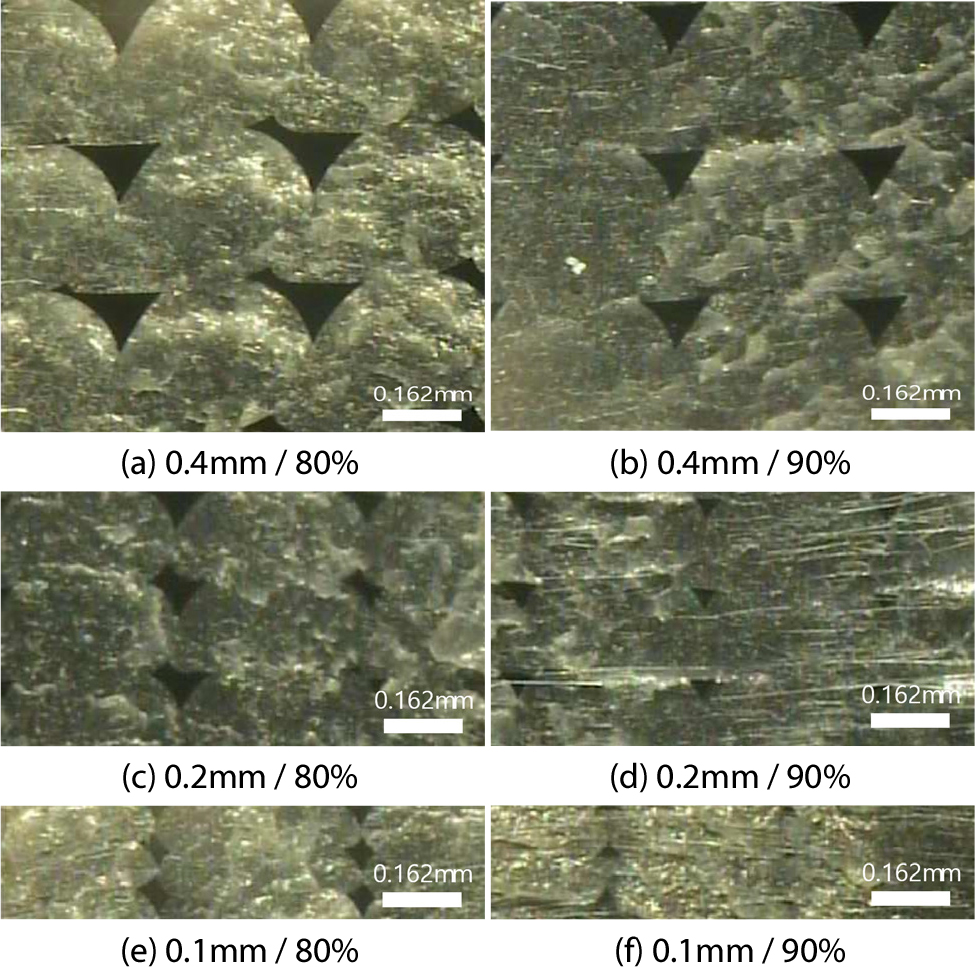

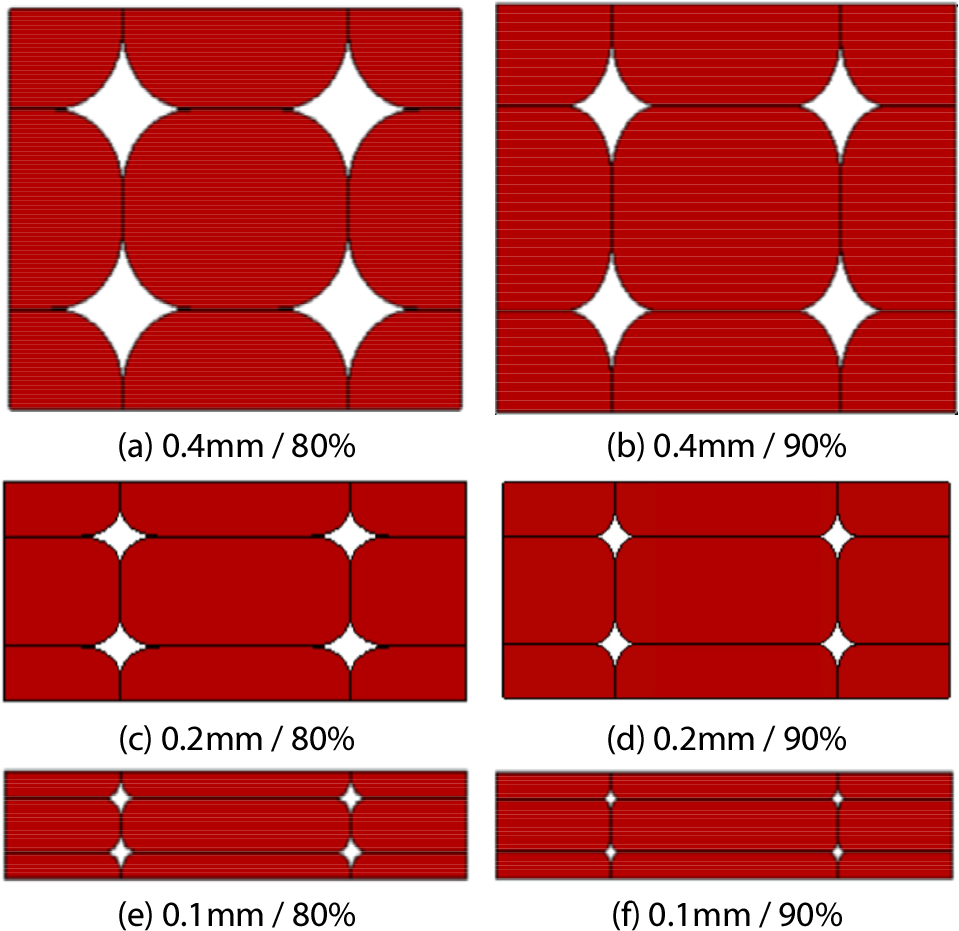

FDM 출력 과정에서 내부 공극 발생을 유발하는 주된 출력 공정 변수인 적층 레이어 높이 및 필라멘트 채움률 등에 따른 내부 공극 변화 양상을 분석하고자 하였다. 적층 레이어 높이는 0.4mm, 0.2mm, 및 0.1mm의 조건을 고려하였으며, 필라멘트 채움률은 80% 및 90%의 조건을 고려하여 총 6가지 출력 공정 조건에 대한 FDM 출력물의 내부 공극 변화를 분석하였다. 또한, 내부 공극의 크기 변화 양상을 명확하게 확인하기 위해 필라멘트 배향과 수직한 방향으로 관찰 단면을 설정하였다. 단면 분석을 위해 Sometech 社의 실체현미경을 사용하였으며, 해당 6가지 공정 조건에 대한 출력물의 실험적 단면 분석 결과는 Fig. 4와 같다. Fig. 4를 통해 적층 레이어 높이가 감소할수록, 필라멘트 채움률이 증가할수록 내부 공극의 크기가 작아지는 것을 확인할 수 있다. 상기 분석을 통해 다양한 출력 공정 변수들이 FDM 출력물의 내부 공극 크기에 명확한 영향을 미친다는 사실을 확인하였으며, 이는 최종 출력물의 기계적 거동 특성이 상기와 같은 다양한 출력 공정 변수들에 의해 결정됨을 의미한다.

2.2.2 출력물 단면 특성이 반영된 등가 이방 물성 도출

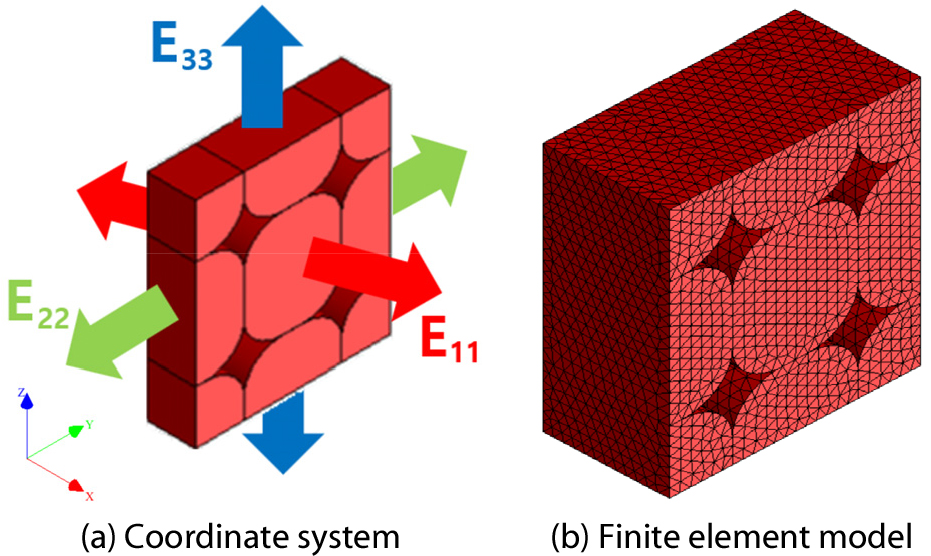

FDM 출력물의 기계적 거동 특성을 정확하게 예측하기 위해서는 내부 공극 분포 등과 같은 미세 구조 특성을 효과적으로 반영할 수 있는 등가 이방 물성이 구조 해석 과정에서 고려되어야 한다. 이에 따라 다양한 FDM 출력 공정 변수에 따른 단면 분석 결과(Fig. 4)를 효과적으로 반영할 수 있는 대표 체적 모델(Representative Volume Element; RVE)을 Fig. 5와 같이 가정하였다.

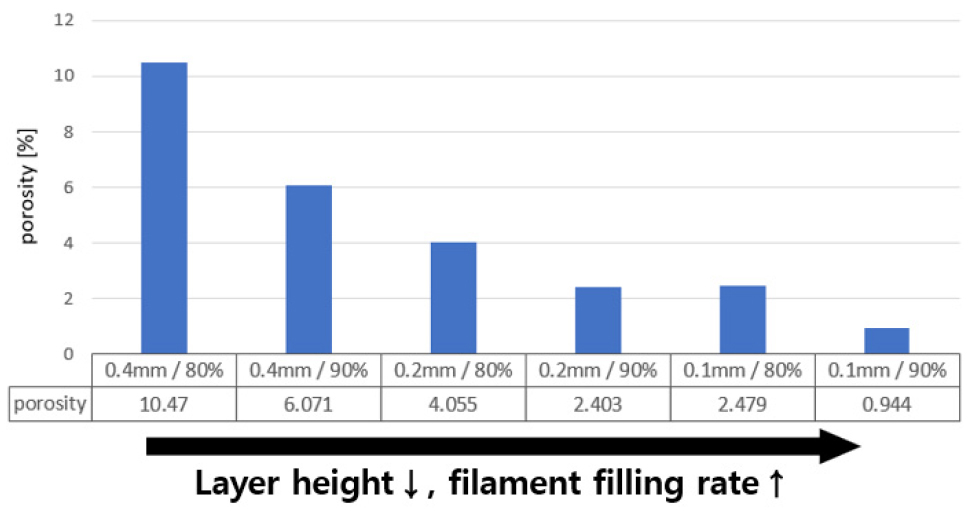

또한, 정의된 대표 체적 모델에 대한 유한요소 해석을 통해 PLA 및 공극으로 구성되는 다상(multi-phase) 소재에 대한 등가 이방 물성을 도출하고자 하였다. Fig. 6은 상기와 같이 도출된 대표 체적 모델에 대한 공극률을 나타내며, 출력 공정 변수에 따른 공극률 변화 양상은 Fig. 4의 실험적 단면 분석 결과를 타당하게 반영함을 확인할 수 있다.

대표 체적 모델에 대한 기준 좌표축 및 유한요소해석을 위한 이산화 모델은 Fig. 7과 같이 주어진다. 또한, 반복적 패턴을 갖는 대표 체적 모델의 등가 이방 물성을 효과적으로 도출하기 위해 유한요소 해석 과정에서 주기 경계 조건(Periodic Boundary Condition: PBC)을 적용하였다.

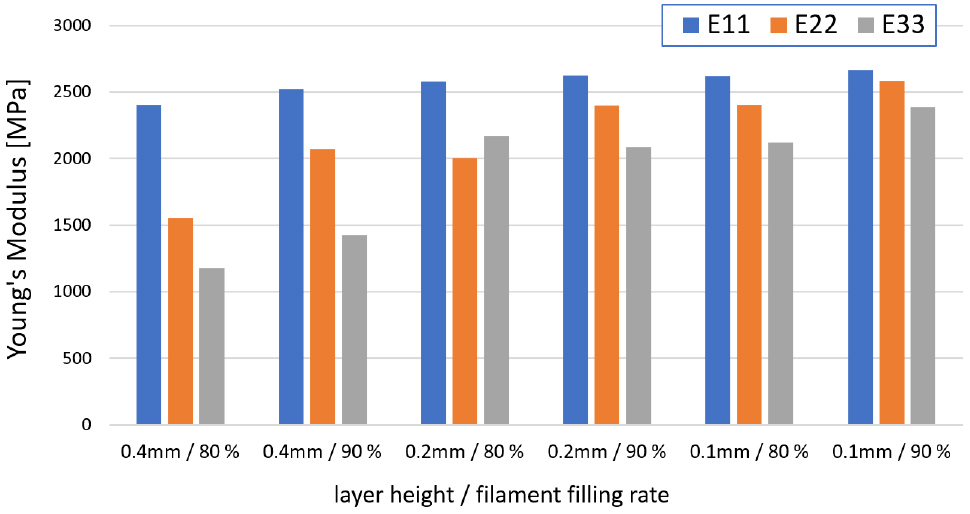

Table 2는 다양한 출력 공정 변수에 따른 대표 체적 모델의 등가 이방 물성을 나타낸다. 도출된 등가 이방 물성은선형 탄성 영역에서 정의되었으며, Table 2를 통해 필라멘트의 주 배향과 일치하는 X 방향 수직 강성()이 가장 높은 값이 도출되는 것을 확인할 수 있다. 또한, 실험적 물성(적층 레이어 높이: 0.2mm, 필라멘트 채움률: 90%)과의 비교/분석을 통해 해석적으로 도출된 등가 이방 물성의 신뢰성을 검증하고자 하였다. 실험적 물성인 Table 1의 V 방향 탄성계수(2688.0MPa) 및 Table 2의 (2623.4MPa)는 정량적으로 2.5%의 오차를 나타냄을 확인할 수 있다. 반면, Table 1의 H 방향 탄성계수(2371.9MPa)와 Table 2의 (2398.9MPa) 및 (2088.6MPa)의 경우 각각 1.1%, 14.8%의 오차를 나타내며, 의 경우 및 와 비교하여 실험적 물성 대비 오차가 상대적으로 증가함을 확인할 수 있다. 이는 이 보다 필라멘트 계면에서의 영향을 더 크게 받지만, 등가 이방 물성 도출 과정에서는 필라멘트 계면에서 발생될 수 있는 debonding 특성이 고려하지 않았기 때문인 것으로 사료된다.

Table 2.

Young’s Modulus (E) and Shear Modulus (G) considering layer height and filament filling rate (MPa)

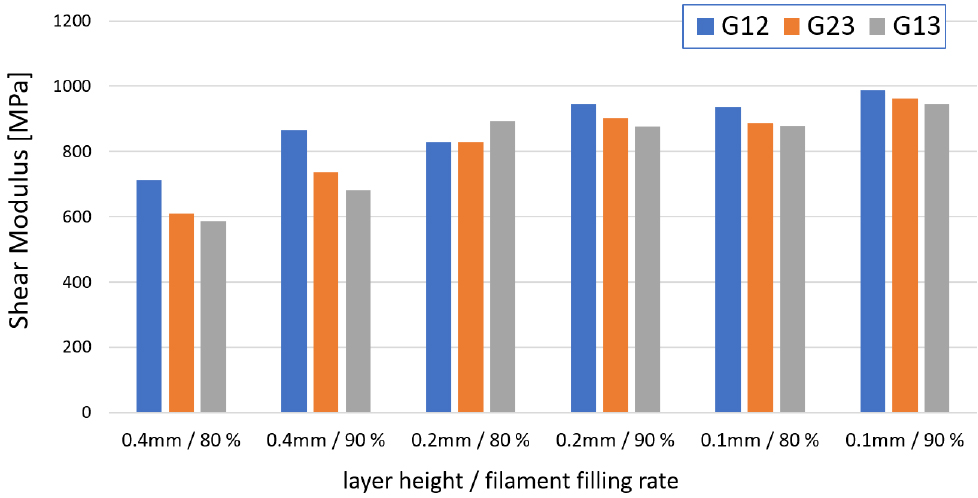

다양한 출력 공정 변수에 따른 대표 체적 모델의 수직 및 전단 강성 변화 양상은 Fig. 8 및 9와 같이 주어진다. Fig. 8을 통해 대표 체적 모델의 공극률이 감소할수록 를 포함하는 수직 강성의 정략적 수치가 증가함과 동시에 등방성 소재에 가까운 물성을 도출하는 것을 확인할 수 있다.

반면, 전단 강성의 경우(Fig. 9) 공극률에 따른 전반적인 강성 변화 양상은 동일하지만, 특정 출력 조건(적층 레이어 높이: 0.4mm, 필라멘트 채움률: 90%)에서는 강성 변화에 대한 경향성을 벗어나는 결과가 도출됨을 확인하였다. 이는 대표 체적 모델의 전단 강성은 공극률과 함께 종횡비를 포함하는 공극의 형태에도 주된 영향을 받기 때문인 것으로 사료된다.

3. 로어 컨트롤 암 출력물에 대한 구조해석 검증

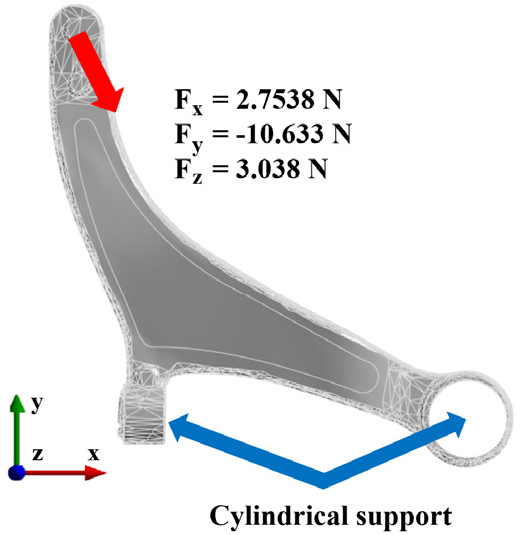

본 연구를 통해 제시된 FDM 출력물 거동 예측 방안의 성능을 검증하기 위한 수치 예제로써, 자동차 현가 장치 부품 중 하나인 로어 컨트롤 암 출력물에 대한 구조 해석을 진행하였다. 2.2.2절에서 도출된 균질화 이방 물성을 구조 해석 과정에서 고려함으로써, 다양한 출력 공정 조건에 따른 FDM 출력물의 거동 특성 변화 양상을 분석하고자 하였다. 해당 로어 컨트롤 암 출력물에 대한 거동 예측을 위해 상용 구조해석 S/W인 ANSYS Workbench 2024 R1을 활용하였으며, 해석 결과의 수렴성 등을 종합적으로 고려하여 평균 크기가 5mm인 Tetrahedron 요소를 바탕으로 이산화 작업을 진행하였다.

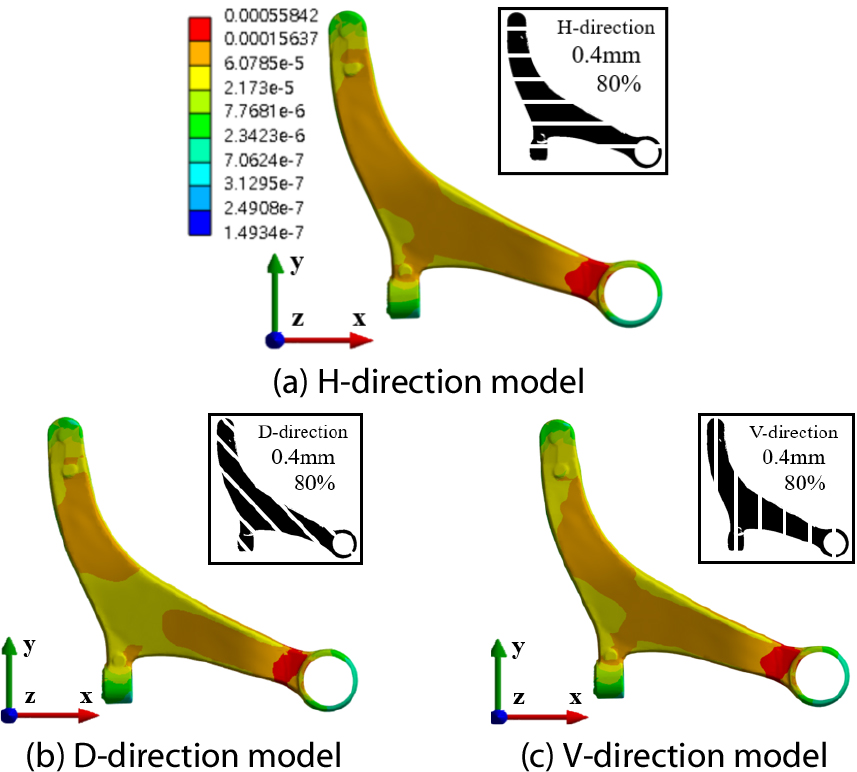

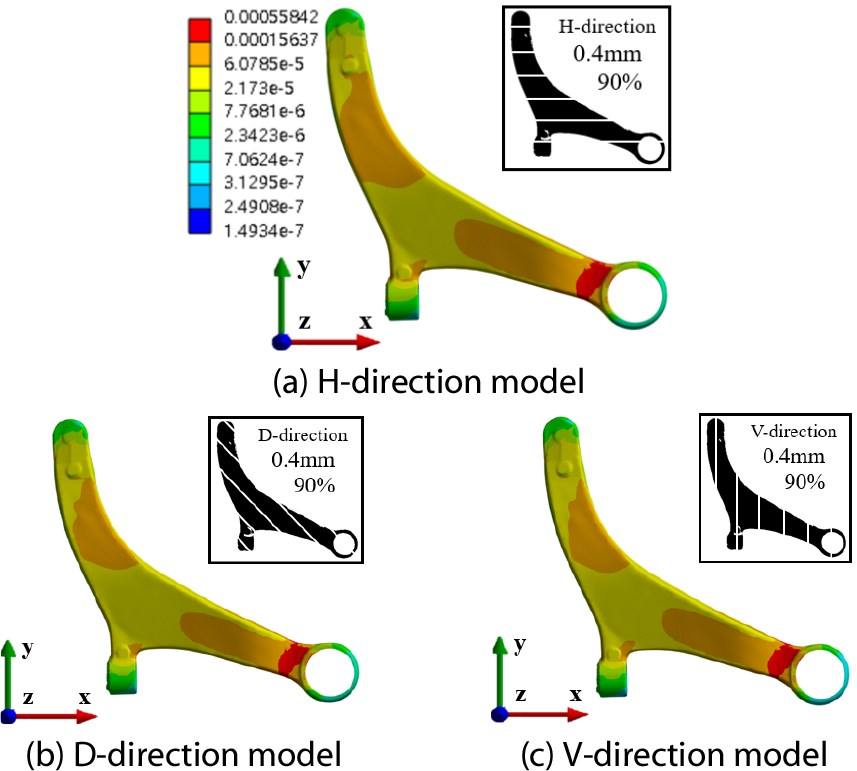

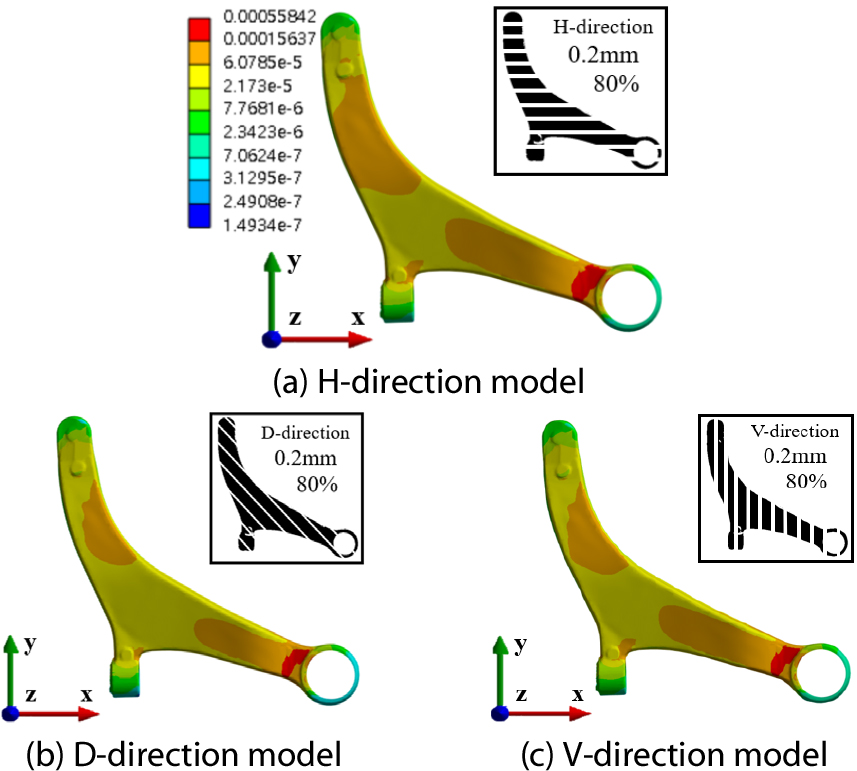

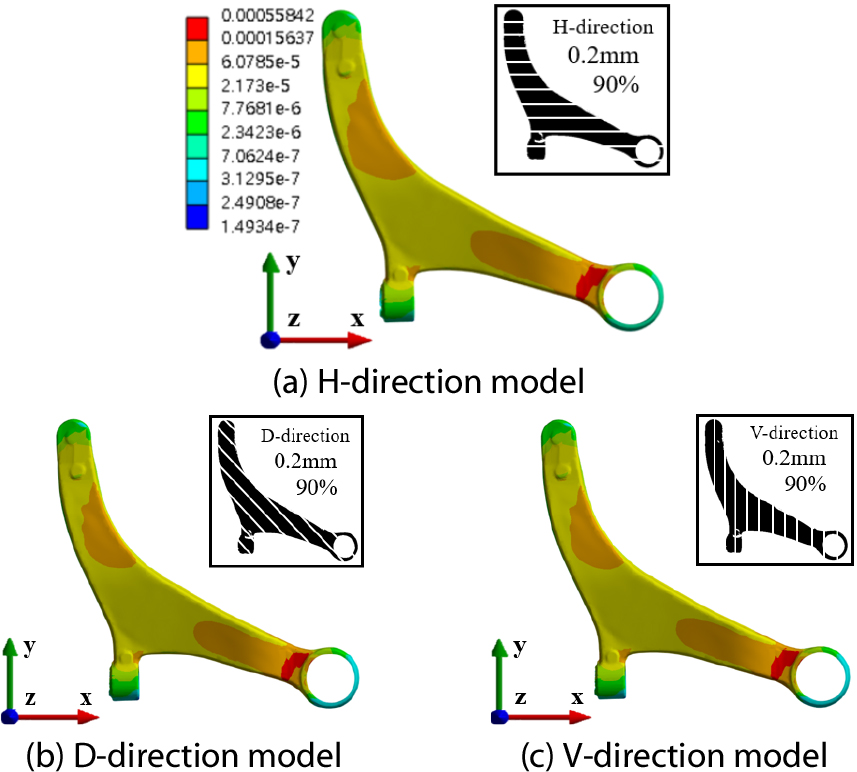

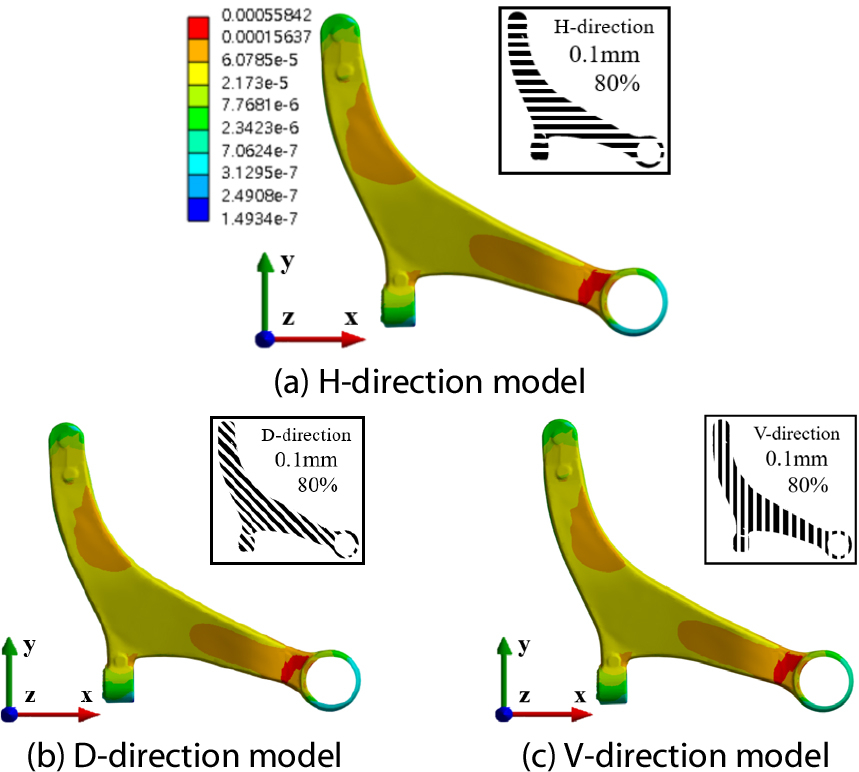

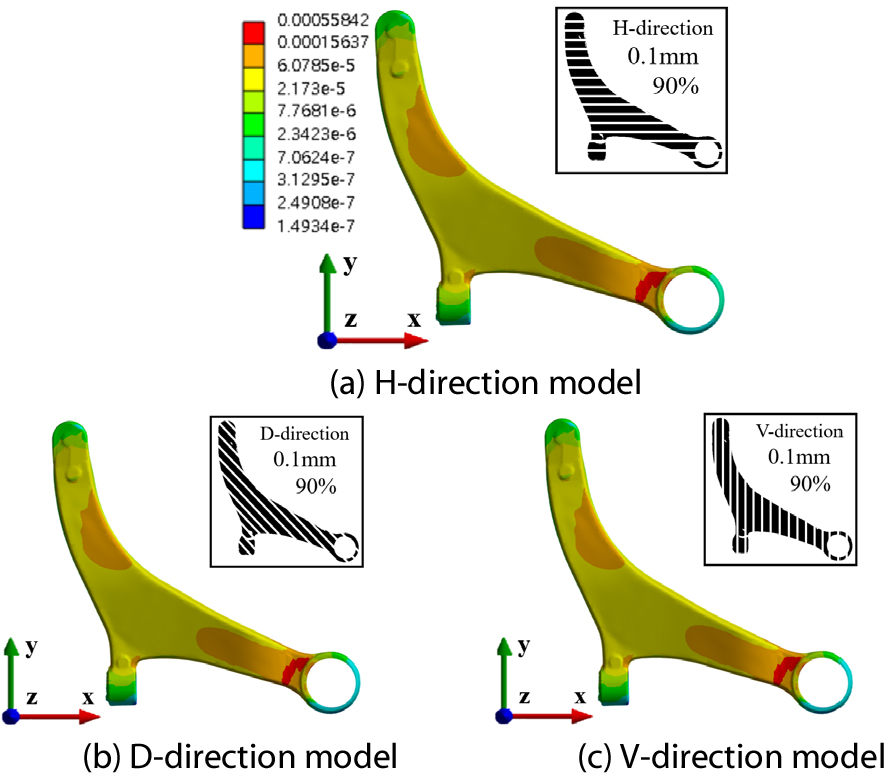

로어 컨트롤 암 출력물의 형상 및 구조 해석 과정에서 고려되는 하중/경계 조건 등은 Fig. 10을 통해 주어진다. 해당 로어 컨트롤 암 출력물 제작 과정에서 PLA 필라멘트가 고려되었으며, 적층방향(H, D, V 방향), 적층 레이어 높이(0.1mm, 0.2mm, 0.4mm), 필라멘트 채움률(80%, 90%) 등을 출력 공정 변수로 설정하였다. 또한, PLA 필라멘트가 적용된 로어 컨트롤 암 출력물의 선형 탄성 거동 특성을 분석하기 위해 통상적인 6G bumping 하중의 1/1000 크기로 하중 조건을 부여하였다(Park, 2001). FDM 출력 공정 변수에 따른 로어 컨트롤 암 출력물의 로그스케일 단위 등가 변형률 분포는 Fig. 11, 12, 13, 14, 15, 16과 같이 주어진다. Fig. 11~16을 통해 H 적층 방향 로어 컨트롤 암 출력물이 동일한 하중 조건에 대해 상대적으로 가장 많은 변형이 발생됨을 확인할 수 있으며, 이는 H 적층 방향 로어 컨트롤 암 구조물의 경우 필라멘트 배향 특성이 하중 방향과 일치하지 않아 하중에 대한 강성 값이 가장 작게 나타난 것으로 사료된다(Table 1). 반면, 내부 필라멘트 배향 특성이 하중의 방향과 가장 일치하는 D 적층 방향 로어 컨트롤 암 출력물은 상대적으로 가장 적은 등가 변형률을 도출함을 확인할 수 있다. 또한, 적층 레이어 높이 0.4mm 및 필라멘트 채움률 80%의 FDM 출력 조건의 경우 적층 방향에 따라 출력물의 변형 특성 차이가 명확하게 나타나는 반면(Fig. 11), 적층 레이어 높이 0.1mm 및 필라멘트 채움률 90%의 FDM 출력 조건에서는 적층 방향이 출력물의 거동 특성에 유효한 영향이 미치지 않는다는 사실을 확인할 수 있다(Fig. 16).

이러한 경향성은 다양한 FDM 출력 공정 변수에 의해 필라멘트 계면에서의 공극 특성이 결정되며, 이러한 내부 미세 구조가 출력물의 등가 이방 물성을 유발하기 때문인 것으로 판단된다.

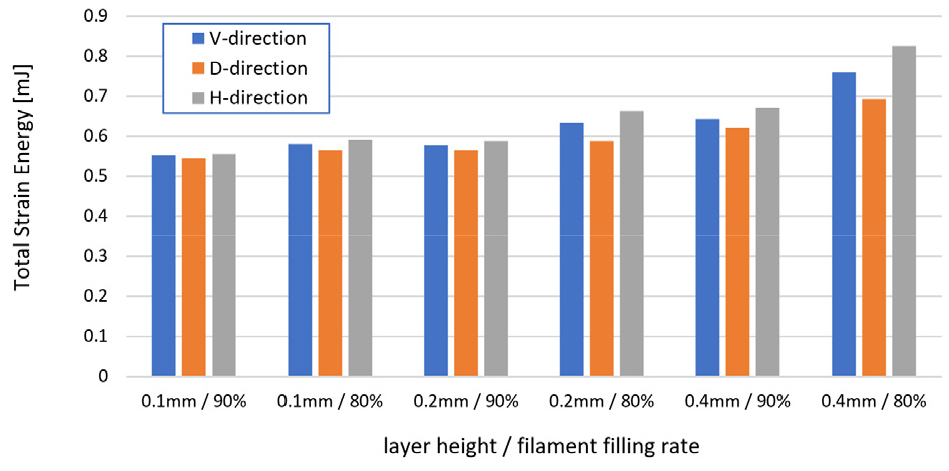

Table 3 및 Fig. 17은 로어 컨트롤 암 출력물의 총 변형률 에너지를 나타내며, FDM 출력 공정 변수와 무관하게 총 변형률 에너지가 H 적층 방향 > V 적층 방향 > D 적층 방향 순으로 도출됨을 확인할 수 있다. 또한, FDM 출력물 내부 공극을 유발할 수 있는 출력 조건의 경우 상대적으로 명확한 등가 이방 물성이 도출될 수 있으며, 결과적으로 적층 방향에 따라 최종 출력물의 거동 특성 차이가 유발될 수 있다는 사실을 확인하였다. 상기 로어 컨트롤 암 출력물에 대한 거동 특성 분석을 통해 제안된 해석 기법은 적층 방향, 적층 레이어 높이, 필라멘트 채움률 등과 같은 FDM 출력 공정 변수에 따라 도출되는 이방 물성을 구조 해석 과정에서 효과적으로 반영할 수 있음을 확인하였다.

Table 3.

Total strain energy considering layer height and filament filling rate (mJ)

4. 결 론

본 연구에서는 적층 방향, 적층 레이어 높이, 필라멘트 채움률 등과 같은 주요 FDM 출력 공정 변수에 따른 출력물의 기계적 거동 특성 변화를 사전 예측할 수 있는 개선된 해석 방안을 제안하였다. ASTM D638 type 1 규격 인장시편 출력을 통해 적층 방향에 따른 인장 강성을 실험적으로 도출하였으며, 다양한 FDM 출력 공정 조건에 따른 실험적 단면 분석 결과를 바탕으로 FDM 출력물 내부의 미세 공극이 구조물의 물성에 미치는 영향을 해석적으로 반영할 수 있는 균질화 기반 등가 이방 모델을 도출하고자 하였다. 또한, 도출된 균질화 등가 이방 물성을 구조 해석 과정에서 반영함으로써 다양한 FDM 출력 공정 조건들이 최종 출력물의 기계적 거동 특성에 미치는 영향을 종합적으로 반영하고자 하였다. 제안된 해석 방안의 성능을 검증하기 위한 수치 예제로써 로어 컨트롤 암 출력물에 대한 구조 해석을 수행하였으며, 해당 수치 예제 분석을 통해 FDM 출력물에 대한 정확한 사전 설계를 위해서는 구조 해석 과정에서 다양한 출력 공정 조건들이 필수적으로 고려되어야 한다는 사실을 확인하였다.