1. 서 론

2. 관련연구

3. IDF파일 분석

3.1 IDF파일의 구조

3.2 배관 헤더 파트(Pipe Header)

3.3 컴포넌트 데이터 파트(Component Data)

3.4 재질 상세 파트(Material Description)

4. 파라메트릭 형상 모델 정의

4.1 배관형상을 정의하기 위한 데이터

4.2 배관 속성을 정의하기 위한 데이터

4.3 파라메트릭 모델 정의

5. 구현결과

5.1 시스템 구성

5.2 테스트 환경

5.3 테스트 결과

6. 결론 및 향후연구

1. 서 론

증강현실과 가상현실을 구현하기 위해서는 콘텐츠가 되는 3차원 모델이 필요하며, 조선 및 플랜트와 같은 엔지니어링 분야에서는 3차원 설계 모델이 그 콘텐츠가 된다. 그러나 이런 대상이 되는 모델은 일반적으로 잘 알려진 형식으로 정의되어 있어야 활용이 쉬우며, 컴퓨터 그래픽스와 같이 도메인이 다른 분야에서도 융합연구 및 개발로 확장이 용이하게 된다. 그러나 조선/플랜트 설계 분야에서는 설계 데이터 교환의 표준화율이 상대적으로 낮기 때문에 다른 산업 군에서 접근하기는 쉽지 않다. 이에 따라 본 논문에서는 설계 데이터에서 가장 많은 시수를 차지하고 있는 배관을 대상으로 AR/VR에서 활용이 가능한 3차원 설계 모델을 설계 속성 정보와 같이 실시간으로 생성하는 방법을 제안한다.

국내외에서 대표적으로 많이 사용되는 설계 시스템은 HEXAGON PPM의 Smart 3D, AVEVA의 AVEVA 3D, Autodesk의 Auto CAD Plant 3D, Bentley의 Microstation 등이 있다. 3차원 형상 데이터를 정의하기 위한 국제 표준으로는 STEP, IGES, JT 등이 있으며, 반면 증강현실과 가상현실 분야에서는 CATPart, FBX, 3DS, OBJ, JT, VRML 등의 파일 포맷이 많이 사용되고 있다. 형상과 속성을 모두 표현 가능한 포맷은 STEP, JT 등이 있으나, 위에서 언급된 조선/플랜트 CAD 시스템에서 기본적으로 제공되는 기능으로는 지원하고 있지 않다. 각 CAD 시스템이 정의하고 있는 자료구조가 다르고, 필요한 영역에서만 데이터 교환을 위한 인터페이스를 지원하고 있기 때문에 범용적인 AR/VR모델을 위한 인터페이스를 정의하기는 쉽지 않다. 반면 배관의 설치도로서 활용이 되는 배관의 등각투영도 (Piping Isometric Drawing)의 경우는 Alias에서 라이선스를 보유하고 있는 ISOGEN 데이터 파일이 국제표준은 아니지만 산업 표준으로서 상용 CAD 시스템에서는 모두 지원하고 있는 파일 포맷이다. 본 논문에서는 IDF파일을 분석하고, 도면에 표현되는 속성 정보를 이용하여 간단한 설계 데이터를 포함하는 AR/VR모델 생성 프로세스를 정의하며, 프로토타입을 구현하여 그 결과를 검토하고자 한다.

2. 관련연구

조선과 플랜트 산업에서도 다른 산업과 유사하게 증강현실과 가상현실에서 3차원 모델 정보를 이용하여 다양한 서비스를 제공하고 지원하기 위한 많은 연구가 수행되고 있다. Kil 등(2018)은 선박의 교육훈련을 위해서 설계 데이터 기반의 VR 선박 환경을 구축하고자 연구를 수행하였는데, 여기에서 설계 데이터 일부를 IGES나 JT 등으로 변환하여 사용하였다. Kim 등(2017)은 3차원 설계 모델을 활용한 정합기의 양방향 훈련 방안을 연구하였으며, BIM분야에서 Diao 등(2019)과 Goose 등(2003)은 증강현실 기술을 적용하기 위한 플랫폼 연구를 진행했으나 앞선 연구 모두 형상모델은 FBX파일을 사용함으로써 원시 데이터의 변환 작업이 요구된다. Paula 등(2018)은 Industry 4.0 Shipyard를 위한 다양한 증강현실 시스템을 조사했으나, 대부분 어플리케이션 관점에서 연구와 조사가 수행되었다. Hwang 등(2017)은 본 연구와 유사하게 도면을 활용한 이기종 CAD의 데이터 중립화 방법을 연구했으나, AutoCAD의 Dwg파일로 변환을 수행해야 한다는 특징을 가지고 있다. Li 등(2011)과 Kang 등(2014)은 국제표준을 활용한 데이터 교환 방법에 대해서 연구를 수행하였고, Lee와 Han (2013)은 선박 의장 설계 데이터 교환을 목적으로 Primitive 중심의 형상 데이터 분석을 수행한 바 있으나, 본 논문에서 제안하고자 하는 배관 도면의 산업표준 파일 포맷을 활용한 AR/VR 관점에서의 3차원 형상화 및 설계 속성 정보 연구 방법론과는 연구 방향이 다르다. Kim 등(2010)은 조선소 트랜스포터 교육훈련에 증강현실 기술을 활용하고자 하였는데, 트랜스포터 모델을 직접 모델링해서 사용했으며, Kwon 등(2013)은 국제표준을 활용한 형상화 방법에 대해서 연구를 수행했으나, 형상화를 위한 커널의 종류 및 비교까지만 연구가 수행되었다.

3. IDF파일 분석

ISOGEN에서 Isometric Drawing을 작성할 때에 생성되는 파일로서 PCF(Piping Component File)과 IDF(ISOGEN Data File)가 있다. PCF파일은 배관 설계 데이터를 교환하기 위한 목적으로 많이 활용되며, IDF는 배관 설계 데이터뿐만 아니라, 도면을 교환하기 위한 목적으로 많이 활용된다. IDF는 도면 정보가 코드화가 되어 있어 해석하기 어렵다는 단점 때문에 PCF파일 포맷이 나오게 되었다.

3.1 IDF파일의 구조

IDF파일은 배관 컴포넌트와 배관 연결 정보를 포함하고 있는 텍스트 형태의 파일로서 하나의 IDF에는 하나의 Pipeline이 기술된다. 일반적으로 사용자가 IDF파일을 볼 필요는 없으나, ISOGEN에서 도면을 작성할 때 생성되는 중간단계의 데이터로서 도면의 스타일 정보와 배관 연결정보를 모두 포함하고 있다. IDF파일은 Option Switch, Pipe Header Data, Component Data, Material Description의 네 가지 영역으로 구분될 수 있다. 본 연구에서는 AR/VR모델을 생성하기 위해서 직접적으로 필요한 Pipe Header와 Component Data, Material Description 부분을 분석하였다.

3.2 배관 헤더 파트(Pipe Header)

Pipe Header 부분에는 Pipeline의 이름, spool prefix identifier, piping specification name 등 현재 파이프라인에 대한 전반적인 특성이 기술된다. 현재 배관 라인에 대한 Line-number를 포함하여 각 종 스펙을 명세하고 있으며, 설계 온도 및 압력 등도 기술이 된다. 하나의 IDF파일에는 하나의 배관 라인에 대해서 기술이 되는데, 특수한 경우를 제외하고는 이후에 기술되는 배관 컴포넌트에 대해서도 동일한 설계 스펙을 따라가게 된다.

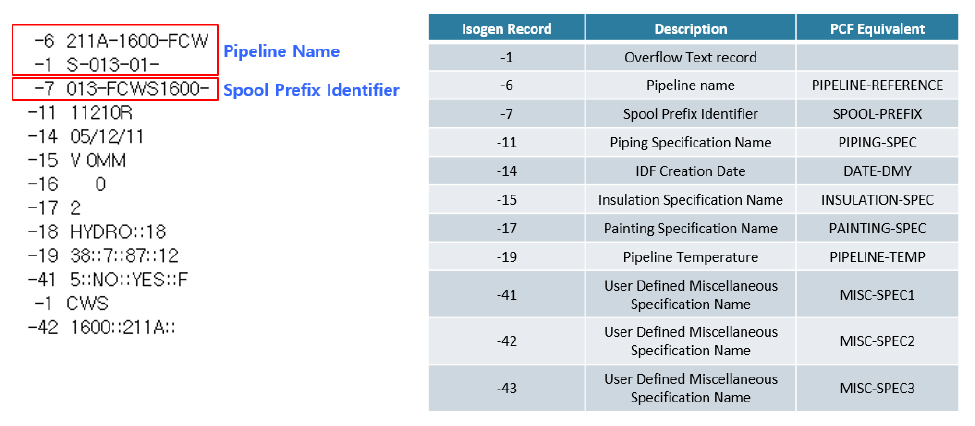

Fig. 1에서 보는 바와 같이 Pipe Header Data는 Negative Code를 사용하고 있다. Negative Code는 –1에서 –199까지 음수로 정의된 코드이며, 각 숫자는 제조사에서 정의하고 있는 테이블에서 확인이 가능하다. Fig. 1에서 보이듯이, -6은 Pipeline name을 뜻하며, -1은 개행을 나타낸다. 따라서 위의 예시에서는 Pipeline의 이름이, 211A-1600- FCWS-013-01이라는 것을 확인할 수 있다.

3.3 컴포넌트 데이터 파트(Component Data)

컴포넌트 데이터 파트에서는 배관라인을 구성하는 의장품에 대한 연결 정보 및 속성 정보를 기술하고 있다. Component Type을 나타내는 앞자리 번호로서 구분이 되는데, 총 14가지의 구분자에 약 19가지 정보를 표현할 수 있다.

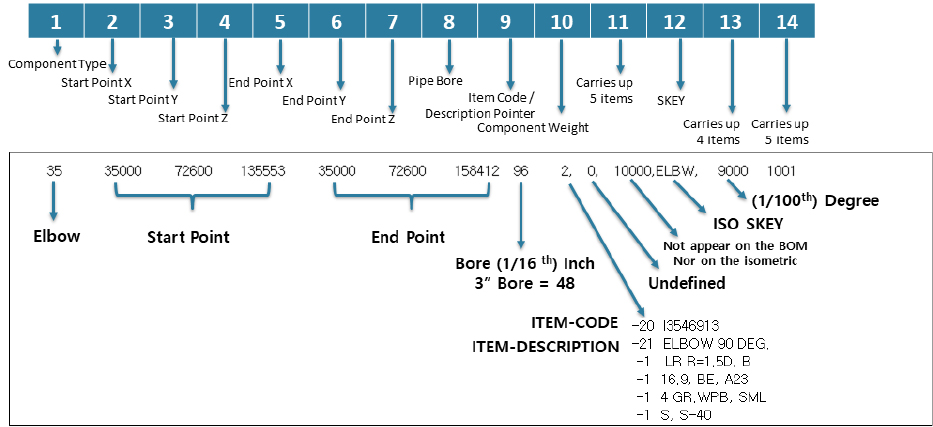

Fig. 2는 IDF에서 정의하고 있는 Component의 자료구조를 보이고 있다. 1번에서 14번까지는 사이의 공백으로 구분되고 있는데, 첫 번째 자리는 Component Type으로서 35번은 Elbow를 지시한다. 2, 3, 4는 Start Point로서 x, y, z 좌표이며, 5, 6, 7은 End Point로서 동일하게 x, y, z 좌표를 나타낸다. 8번은 Pipe의 Bore로서 1/16인치로 표시되는데, 위의 예시에서 96은 6인치를 나타내고 있다. 9번은 아이템 코드(Item Code)로서 다음 절에서 보일 Item Description의 번호에 대응된다. 각 회사에서 운영하는 방법에 따라 다르나, 아이템 코드는 보통 BOM과 연결되어 구매/발주시에 아이템을 구분하고 관리하는 등의 용도로 사용된다. 10번은 컴포넌트의 무게이며, 11번은 5가지의 정보를 7자리 숫자로 표시하고 있는데 자세한 사항은 Table 1과 같다. 12번은 SKEY(Symbol Key)로서 ISO도면에서 표시된 심볼의 Key 값을 의미하며, 사전에 정의된 테이블에서 해당 Key 값을 이용하여 도면을 표시할 때 사용된다. 13번은 배관 컴포넌트에 따라서 4가지 종류의 정보를 표현하며 자세한 사항은 Table 2와 같다. Fig. 3의 예시에서는 Elbow이므로 Bending angle을 표시하게 되는데, 1/100 각도를 표시하게 된다. 즉, 4500이면 45도를 뜻하며, 위의 예에서는 90도를 의미한다. 이는 소수점을 IDF파일에 표시하지 않기 위함이며 Pipe의 Bore의 경우에도 동일하다.

Table 1.

11th Item description and its carries up

Table 2.

13th Item description and its carries up

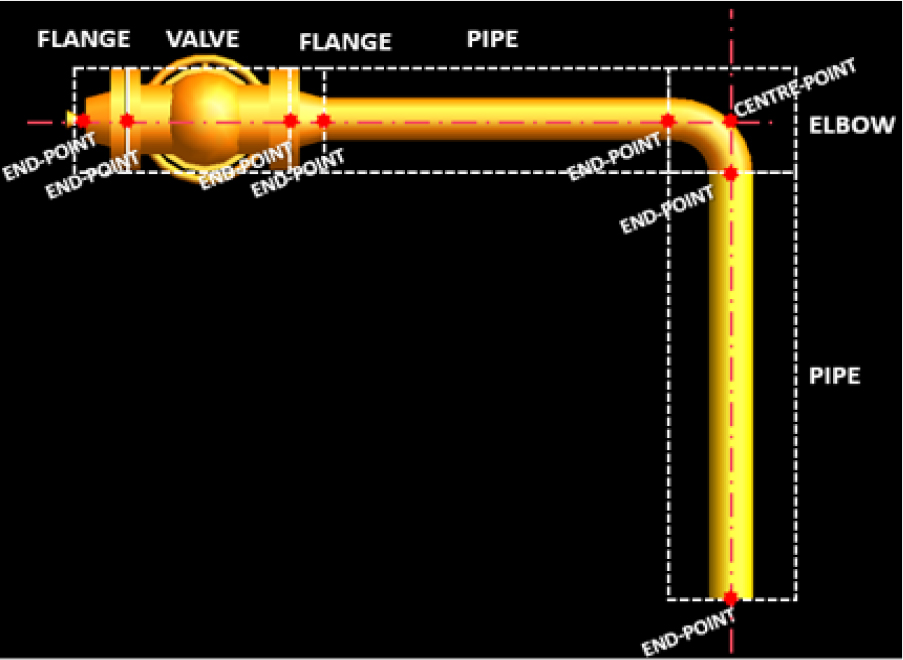

Start/End 좌표는 배관과 컴포넌트들의 Connection Point를 나타내는데, 일반적으로 중심선을 따라 존재하고, Elbow와 같이 Bending된 배관의 경우, 혹은 Branch되는 배관의 경우에는, Start/End 좌표 간의 Normal Vector 교점이 Center point가 된다. Fig. 3에서 보는 바와 같이 배관이 중심선을 기준으로 연결되는 점에 대한 3차원 좌표 정보를 IDF파일에서 확인할 수 있다는 것을 알 수 있으며, 배관의 직경 정보를 함께 이용할 경우, Routing된 배관은 충분히 형상화가 가능하다는 것을 짐작할 수 있다.

다만, 배관 컴포넌트의 경우에는 형상에 대한 정보는 확인 할 수 없으며, IDF파일에서 찾을 수 있는 정보는 Component type (elbow, pipe, flange, etc.), item-code, description 정도 있다. 배관 컴포넌트의 형상은 알 수 없기 때문에, 별도로 형상에 대한 정보를 정의해야 할 필요성이 있으며, component type과 connection 되는 좌표에 대한 정보를 이용하여 대략적인 크기는 알 수 있다.

3.4 재질 상세 파트(Material Description)

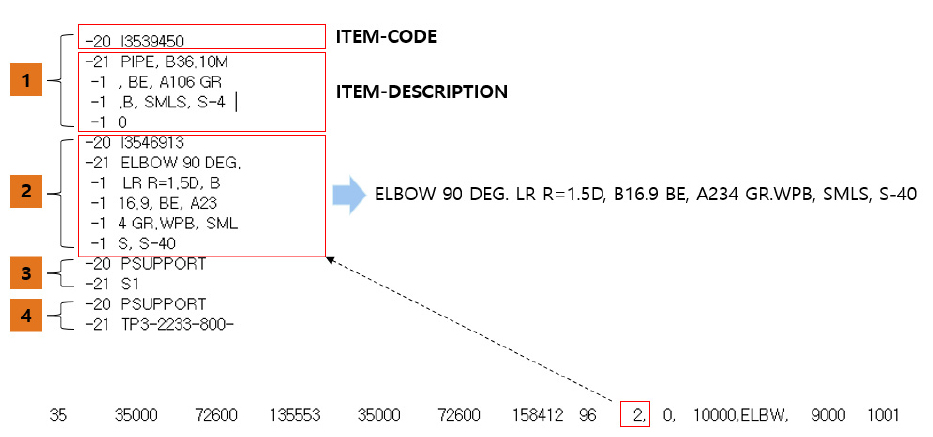

Material Description 파트에서는 도면에 표시될, piping component들에 대한 description을 item-code 별로 나누어 기술하고 있다. Fig. 4은 IDF파일의 Material Description 파트의 일부분을 보이고 있다. -20은 Item-Code의 Negative Text이고, -21은 Item-description의 Negative Text이다. 따라서 아이템 코드 I3539450의 Description은 “PIPE, B36,10M, BE, A106 GR.B, SMLS, S-40”이며, 여기에서 배관의 재질, 두께 등의 추가 정보를 확인할 수 있다.

4. 파라메트릭 형상 모델 정의

4.1 배관형상을 정의하기 위한 데이터

3장에서 기술한 내용과 같이 IDF파일에서 형상을 정의하는데 사용될 수 있는 정보는 다음과 같이 정리할 수 있다.

Component type: pipe, elbow, flange 등을 구분

Points: 3차원 연결 좌표 정보

Bore(NPD): 배관 직경

Description: 각도, 두께, 상세 아이템 이름

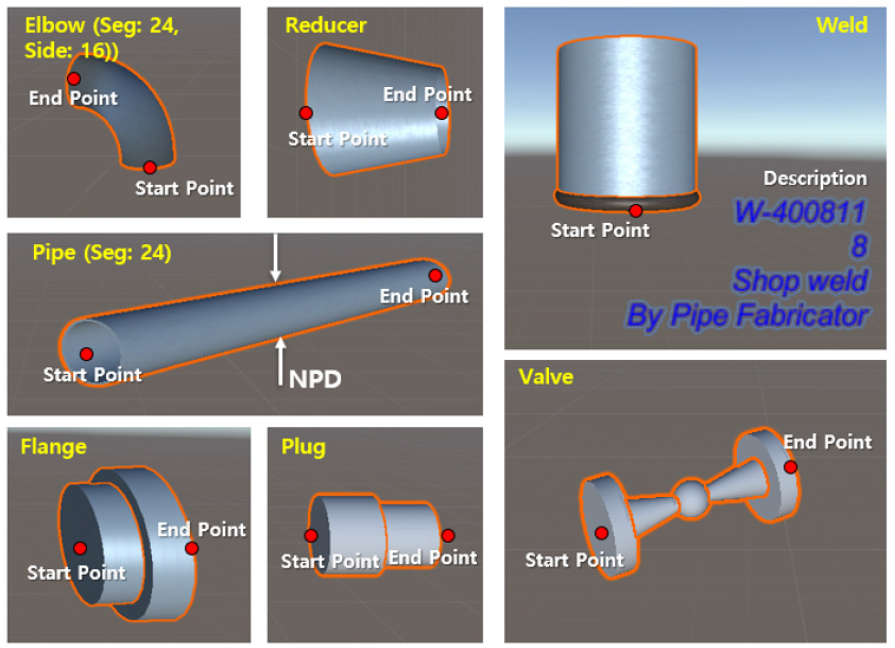

직관(Straight Pipe), 곡관(Bending Pipe), 엘보우(Elbow)의 경우 Cylinder 형상을 이용하여 가시화가 가능하나, Flange, Reducer, Valve 등과 같은 컴포넌트의 경우에는 형상이 별도로 사전에 정의되어야 한다. 본 논문에서는 이를 OOTB AR Component라고 정의하고, Fig. 5와 같이 OOTB AR Component를 구성했다. 각 컴포넌트는 배관의 연결 좌표와 배관의 크기를 기준으로 정의되며, Component Type으로 분류된다. 제작을 위한 도면은 아니므로, 상세한 형상은 정의되지 않으며 심볼릭한 형상으로 표현이 된다.

4.2 배관 속성을 정의하기 위한 데이터

IDF파일에는 도면에 표시되는 BOM과 관련된 많은 배관 설계 속성 데이터를 포함하고 있다. 배관의 스펙에서부터 서포트의 위치 및 볼트의 길이 정보까지 포함하고 있으며, 네트워크가 연결되어 있을 경우, AR/VR 업무 환경에서 필요한 설계 데이터를 추가로 요청하는 것이 가능할 것으로 판단된다.

4.3 파라메트릭 모델 정의

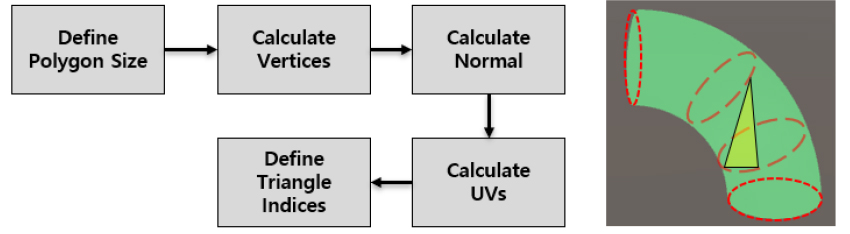

4.1에서 분류된 데이터를 기반으로 3차원 형상을 정의하여 화면에 가시화하기 위해서는 Polygon Mesh를 정의해서 Rendering을 위한 장치에 전달해야 한다. Unity3D와 같은 게임엔진이나 OpenGL/DirectX에서 제공하는 Primitive의 경우, 배관의 형상을 모두 정의하기에는 한계가 있기 때문에 Fig. 6의 프로세스에 따라서 모델을 정의했다.

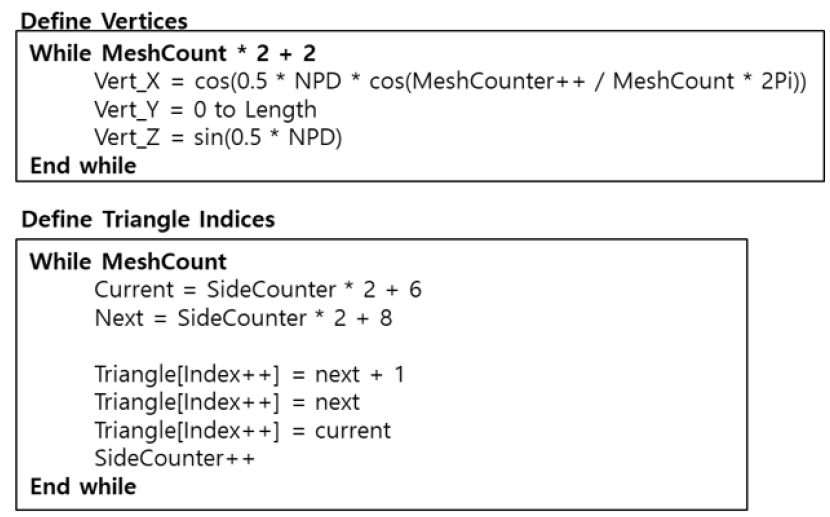

Polygon Mesh의 경우 Polygon을 구성하는 정점의 개수에 따라 렌더링 성능에 많은 영향을 줄 수 있으므로 테스트 환경에 따라서 적절히 조절되어야 한다. Mesh의 개수에 따라서 정점 데이터를 추출하기 위해서 Pipe와 Elbow의 파라메트릭 모델 함수를 Fig. 7과 같이 정의했다. Pipe의 경우 Cylinder의 형상으로 정의될 수 있기 때문에 Cyliner를 형상화하기 위한 파라메트릭 모델을 그대로 사용했다.

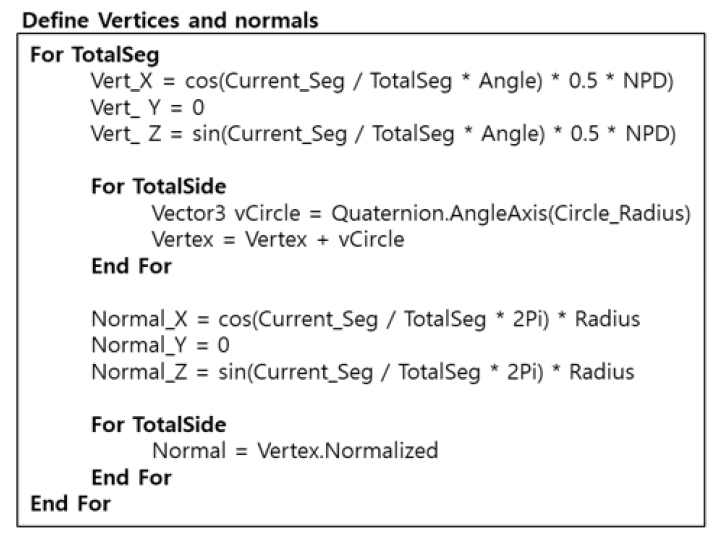

여기에서 MeshCount는 삼각망의 개수, Vert_X, Vert_Y, Vert_Z는 X, Y, Z 좌표, Triangle[]은 삼각망을 구성하기 위한 인텍스 배열이다. 유사하게 Fig. 8은 엘보우를 형상화하기 위한 파라메트릭 모델 함수를 정의하고 있다. 여기에서 TotalSeg는 Bending 부분의 Segment 개수를 의미하며, TotalSide는 배관 곡면의 Polygon Mesh 개수를 의미한다.

5. 구현결과

5.1 시스템 구성

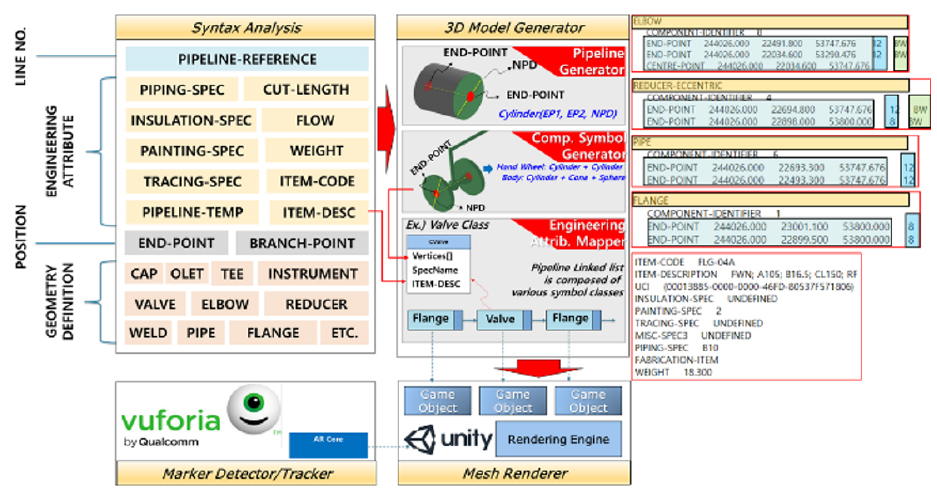

IDF파일을 읽어 3차원 모델로 형상화하기 위해서, IDF파일 구문분석기를 개발했으며, AR Component 심볼을 생성하기 위한 3D Model Generator를 개발했다. 3D Model Generator에서 생성한 Vertex, Normal Vector, UVs, Triangle Index 정보는 Unity3D의 렌더링 엔진을 활용하여 가시화했으며, AR엔진은 AR Core를 활용했다. Fig. 9는 IDF파일 구문분석기와 3D Model Generator의 관계와 Unity3D의 관계를 간략히 도식화하고 있다.

5.2 테스트 환경

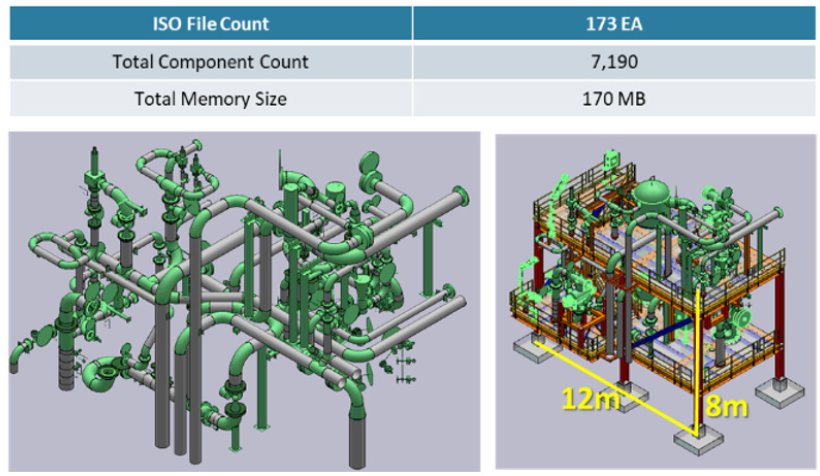

도면 데이터를 추출하기 위해서 HEXAGON PPM의 Smart 3D를 활용했으며, 12m × 12m × 8m 사이즈의 플랜트 모듈에서 173개의 ISO Drawing을 추출했다. 렌더링 시에는 Texture Mapping을 했으며, Description 정보를 동시에 가시화했다. Fig. 10은 테스트를 수행하기 위한 모델을 보이고 있으며, 텍스트 정보까지 포함해서 총 7,190개의 객체를 가시화했다.

5.3 테스트 결과

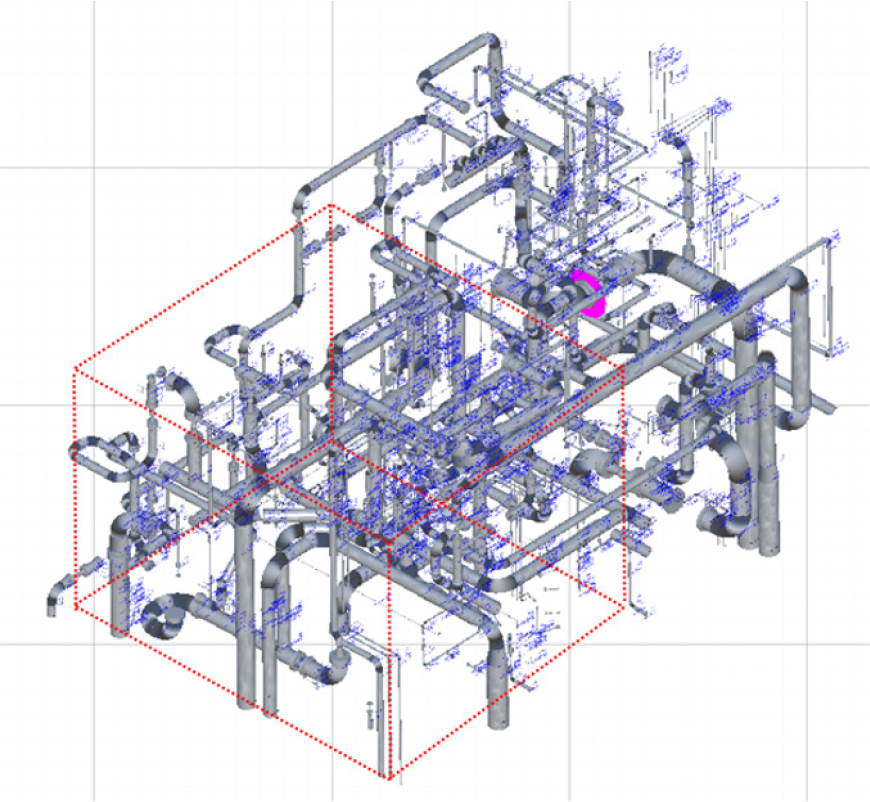

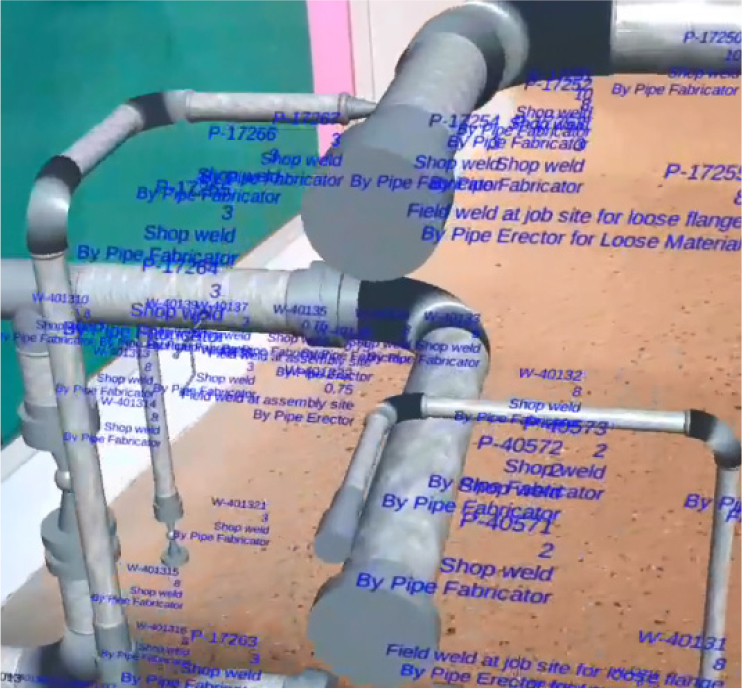

테스트 장비는 안드로이드 OS의 Galaxy S8에서 수행했으며, Fig. 11은 그 결과를 보이고 있다. Frame rate는 ARCore의 Markerless 환경에서 평균 18 Frame/sec 성능을 보였으며, Instrument, specialty를 포함하여 olet type은 구현이 되지 않은 상태에서 전체 구현율은 7,190개의 컴포넌트 중에서 약 80%이다.

Fig. 11에서 보이는 빨간색 영역이 Fig. 10에서의 CAD모델 영역이며, Fig. 12에서 보이는 파란색 텍스트는 IDF에서 추출한 Description 정보이다.

6. 결론 및 향후연구

본 연구에서는 Piping Isometric Drawing을 생성하기 위해서 사용되는 ISOGEN 데이터 파일 중에 하나인, IDF를 활용해서 조선/플랜트의 배관 정보를 AR/VR 모델로 가시화가 가능함을 보였다. 단, 컴포넌트 형상을 템플릿 형태로 정의한 모델이 필요하다는 조건이 있으며, Instrument, Specialty 아이템의 경우에는 템플릿으로 정의할 수 없으므로 CAD 시스템으로부터 형상 정보를 전달받을 방법이 추가로 필요하다. PDMS 혹은 AVEVA 3D에서는 스크립트 형식은 DATAL 파일을 해석하여 형상화하는 것이 가능하며, Smart 3D의 경우에는 Symbol dll source code를 해석해서 형상을 정의하는 것이 가능하다.

IDF파일은 PDMS, Smart 3D, PDS, AVEVA 3D, Microstation 등에서 활용이 가능한 포맷이며, PCF는 AutoCAD Plant 3D 및 기타 Caesar II와 같은 해석 프로그램에서 활용이 가능한 포맷이다. 본 연구에서는 IDF를 분석하여 설계 모델을 AR/VR모델로 가시화하는 방법을 제안했다. 본 연구는 가장 많이 사용되면서도 잘 알려지지 않은 IDF파일에 대해서 분석했다는 것에 첫 번째 의미를 가지고 있으며, 두 번째는 PCF파일과 더불어 IDF파일을 이용한 AR/VR모델의 가시화 방법을 제안함으로써 대부분의 설계 시스템에서 생성된 배관 설계 데이터로부터 실시간으로 AR/VR모델을 가시화하는데 기술적으로 기여했다는데 의미가 있다.

배관 도면 교환 데이터는 파일의 크기가 작으면서도 많은 정보를 포함하고 있기 때문에 활용 범위가 넓을 것으로 기대된다. 향후에는 배관 도면 교환 데이터를 활용하기 위한 연구를 수행할 예정이며, QR 코드화하여 도면에 삽입하여 현업 지원을 위한 방안을 모색할 예정이다.