1. 서 론

최근 산업계에서는 시스템의 상태를 실시간으로 모니터링 하고 고장을 사전에 방지하기 위한 고장 예지 및 건전성 관리 기술(PHM: prognostics and health management)에 대한 관심이 많이 증가하고 있고, 다양한 분야에서 연구가 진행되고 있다(An et al., 2012). PHM은 시스템에 장착된 센서로부터 취득한 데이터를 처리하는 신호처리(signal processing), 원 신호로부터 시스템의 건전성을 반영하는 특징신호 추출(feature extraction), 고장 종류와 심각도를 추정하는 고장 진단 (diagnostics) 및 미래의 고장 시점을 예측하는 고장 예지 (prognostics)로 구성된다. 이중에서도 특징신호 추출은 이후의 고장 진단과 예지 성능에 직접적으로 영향을 미치는 중요한 단계로 간주되고 있다(Park et al., 2012; Park et al., 2017).

베어링은 산업체에서 많이 이용되는 회전기계 시스템의 대표적인 핵심부품으로서 예기치 못한 베어링 고장은 시스템 전체의 다운타임(down-time) 및 경제적 손실을 가져올 가능 성이 존재한다. 이를 방지하기 위해 베어링의 고장을 진단하고 예측을 하는 연구가 매우 활발히 진행되고 있으며, 대표적 리뷰 논문으로 Jardine 등(2006)은 회전기계 시스템의 PHM에 대한 전반적인 절차와 관련 기법들에 대해서 서술하였다. 베어링 고장 진단예지를 위한 가장 일반적인 방법은 베어링 하우징에 장착된 진동 센서를 통해 얻은 가속도 신호를 분석하는 방법 으로 이를 통한 다양한 기법이 제시되었다. Siegel 등(2012)은 SpectraQuest에서 제작한 베어링 예측 시험기를 대상으로 진동신호를 포락선 분석(envelope analysis)후 시간에 따른 다양한 특징신호들로 변환하고 이들의 변화 추이를 연구하였다. Randall 등(2011)은 포락선 분석을 포함, 다양한 신호 처리 기법을 담은 베어링 고장진단 튜토리얼을 소개하였다. Li 등(2008)은 베어링 고장진단을 위해서 Empirical Mode Decomposition(EMD) 및 Teager-Kaiser Energy Operator (TKEO)를 적용한 진동신호에 대해서 포락선 분석을 시도하 였다. Zhang 등(2011)은 베어링의 초기결함 감지를 위해 포락선 분석을 수행한 후, 베어링 고장 주파수 주변 영역에 대해서 가중치 윈도우 함수(weighted window function)를 적용한 특징신호를 추출하였다. 한편 베어링 고장진단예지를 위해 전통적 신호처리 대신 기계학습(machine learning)을 적용한 연구들이 있었는데, Qiu 등(2003)은 Self-Organized- Map(SOM)을 이용하여 Minimum Quantization Error (MQE)를 특징신호로 추출하였으며, 시간영역의 대표적 특징 신호인 평균제곱근(RMS)에 비해 고장예측에 적합한 신호임을 입증하였다. Tobon-Mejia 등(2011)은 Wavelet Packet Decomposition(WPD)을 이용하여 신호를 다양한 주파수 영역으로 분해한 뒤, 이를 Hidden Markov Model(HMM)에 적용하여 베어링의 수명을 예측하였다.

정확한 베어링의 고장예측을 위해서는 결함의 심각도 수준을 잘 표현하면서 고장 발생 시점까지 비교적 단조 증가 혹은 감소 경향을 보이는 특징신호를 추출하는 것이 중요하다. 그래야 이를 통해 고장까지의 잔존유효수명(RUL: remaining useful life) 을 이른 시간에 예측할 수 있다. 그러나 기존의 연구 사례들은 고장여부를 판단하는 진단위주의 전통적 통계신호 혹은 베어링 고장 주파수의 진폭값 변화추이를 관찰하는 것에 연구가 집중 되었으며, 예측에 적합한 특징 신호를 추출하기 위한 연구는 많이 이루어지지 않았다. 기계학습을 이용한 몇몇 사례들은 예지관점에서 특징신호를 제시했지만 이들은 물리적인 의미 부여가 어렵다는 단점이 있다. 본 연구에서는 베어링의 고장 예측에 적합한 새로운 특징신호를 추출하기 위한 적절한 기법을 제시하였으며, 이는 베어링 사용시간과 베어링 고장 주파수의 에너지 값 사이의 상관계수를 가중치로 사용하는 방법이다. 본 방법을 NASA Ames 연구소에서 제공한 IMS bearing data set에 적용하여 시간영역 특징 신호인 RMS와 예지 성능을 비 교하였으며, 그 결과 RMS와 달리 비교적 초기에 고장까지의 결함 성장을 단조 증가 형태로 표현하는 특징신호를 확보할 수 있음을 입증하였다.

2. 이론적 배경

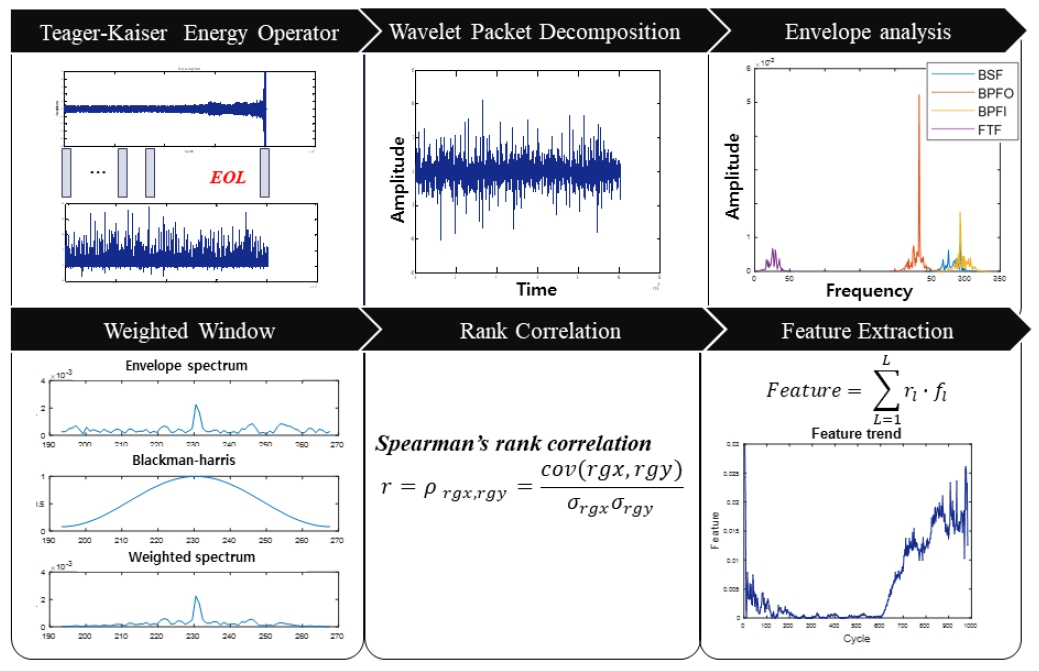

본 논문에서는 고장예지에 적합한 특징신호를 추출하기 위해 세 가지 기법이 순차적으로 적용되는데 이는 각각 TKEO, WPD 및 포락선 분석이며 본 절에서 간략히 소개한다.

2.1. Teager-Kaiser Energy Operator

일반적으로 진동신호의 에너지는 전체 시간의 적분으로 표현 되는 단일 값으로 나타내는데 이는 순간에너지의 평가에는 적합 하지 않다. 따라서 본 연구에서는 x(t) 의 순간적인 에너지 변화를 효과적으로 나타내는 Teager-Kaiser Energy Operator (TKEO)를 사용하였으며, 이는 다음 식을 이용하여 계산된다.

식에서 보듯, TKEO는 순간적인 에너지를 계산하기 위해서 3개의 연속 데이터를 사용하기 때문에, 신호의 순간변화를 쉽 게 처리할 수 있다. 이산 신호의 경우, 식 (1)은 현재 시점을 n이라 할 때 다음과 같이 표현된다.(2)

2.2. Wavelet Packet Decomposition

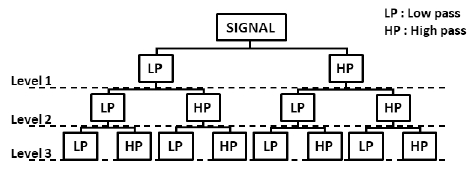

Wavelet Packet Decomposition(WPD)은 low pass filter와 high pass filter를 이용하여 신호를 다양한 subband로 재구성하며, 신호의 다양한 주파수 영역을 분석하는데 널리 사용되는 기법이다. WPD는 원신호(raw signal)를 여러 수준(level)으로 분해하여 2level 개의 영역으로 변환하는데, 3 수준으로 분해할 경우 WPD는 Fig. 1과 같이 총 8개의 영역으로 분해된다(Tobon-Mejia et al., 2011).

2.3. 포락선 분석

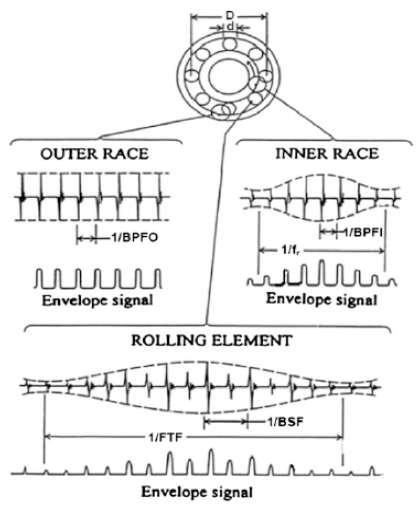

구름요소 베어링(rolling element bearing)의 외륜, 내륜, 구름요소 혹은 케이지에 결함이 발생하면, 구름요소가 결함부를 지나면서 베어링 고장 주파수의 충격 가진이 생성된다. 이로 인해서 베어링의 고유 진동수에서 진동이 발생하게 되고, 베어링 고장 주파수가 고유 진동수(resonance)에 의해서 진폭 변조 (amplitude modulation)된다. 진폭 변조된 신호의 단순한 스펙트럼은 베어링 결함에 대한 정보를 확인하기 어렵기 때문에, 일반적으로 Fig. 2와 같은 포락선 분석(envelope analysis)을 통해 진폭 복조(amplitude demodulation)를 이용하여 베어링 고장 정보를 확인하는 절차를 거치게 된다. 복조된 신호의 주파수 스펙트럼을 확인하면, 고장 모드에 따라 아래 식 (3)~(6)과 같은 결함주파수에서의 크기를 통해 결함크기를 추정할 수 있다.(4)(5)

Fig. 2

Typical signals and envelope signal from local faults in rolling element bearing(Randall et al., 2011)

여기서, BPFO, BPFI, FTF, BSF는 각각 외륜결함(ball pass frequency outer race), 내륜결함(ball pass frequency inner race), 구름 요소 결함(ball spin frequency), 케이지 결함(fundamental train frequency)의 고장 주파수를 뜻한다. fr 은 축의 RPM, n은 구름요소의 개수, d와 D 는 각각 내경과 외경의 크기를 의미하며, α 는 접촉각이다.

3. 방법론

본 논문에서 제안된 특징신호 추출과정은 Fig. 3과 같으며, 앞서 언급한 TKEO와 WPD를 거친 신호를 대상으로 포락선 분석을 한 후, 고장주파수 별로 가중윈도우함수를 입혀서 예측에 적합한 특징신호를 추출하는 단계로 구성된다. 과정의 첫 단계는 Teager-Kaiser Energy Operator로서 식 (7)과 같이 시간 영역의 원 진동신호에 TKEO를 적용하여 에너지를 추출한다.

다음 단계는 Wavelet Packet Decomposition으로 식 (8), (9)에서와 같이 WPD를 이용하여 주파수 대역을 나누어 신호를 대역별로 분해하였다. 본 연구에서는 가능한 조기에 특징신호를 추출하기 위해서, 베어링의 초기 고장 상태에서 발생하는 신호는 시스템을 구성하는 다른 신호들에 비해서 작은 에너지를 발생시킬 것이라 가정하였다. 이를 위해서 분해된 신호 중 최소 에너지를 보이는 노드를 선택하였다.

셋째 단계는 Envelope Analysis 로서 선택한 노드 신호에 대해 포락선 분석을 적용한 후 FFT변환을 통해 포락선의 주파수 스펙트럼을 구하는 것이다. 넷째 단계는 Weighted Window 단계로 스펙트럼 내의 베어링 고장주파수를 중심으로 주변 주파수 대역을 정하여 Zhang 등(2011)과 같은 방법으로 가중에너지를 계산하는 것이다. 본 논문에서는 이를 위해 Blackman-Harris 가중 윈도우 함수를 사용하였으며, Fig. 3에서 보듯 가중된 스펙트럼은 윈도우 함수와 포락선 스펙트 럼을 곱하여 얻어진다. 그 결과 가중에너지는 이렇게 곱해진 결과에 대해 각 주파수에서의 제곱 합, 즉 적분으로 계산된다. 다섯째 단계인 Rank Correlation에서는 이렇게 구해진 가중 에너지가 시간에 따라 단조 증가하는 지의 정도를 나타내는 스피어만 상관계수(spearman's correlation)를 계산한다.(10)

여기서, x, y는 각각 초기부터 현재까지의 시간과 가중에너지를 의미하고, ρ는 일반적으로 피어슨 상관계수를 의미하지만 랭크 변수로서 적용되었다, 는 랭크변수들의 공분산을, 는 랭크 변수들의 표준편차를 의미한다. 이러한 가중 에너지와 상관계수는 4개의 고장주파수에 대해 각각 계산된다. 마지막으로 Feature Extraction에서는 특징신호를 구하기 위해 4개의 주파수에 대해 가중에너지와 상관계수의 곱을 구한 후 모두 합한 것으로 다음과 같이 정의한다.(11)

여기서, l 은 고장주파수 번호 즉 BPFO, BPFI, FTF, BSF를, L 은 총 개수, 즉 4개, r, f는 각각 상관계수 및 가중에너지를 뜻한다. 이때 상관계수가 음일 경우는 모두 0으로 채워지게 한다. 본 식은 베어링 결함이 내외륜, 구름요소 등 어디서 발생 하던 상관없이 결함의 성장정도를 잘 나타냄을 알 수 있으며 특히 결함의 단조증가 정도를 나타내는 상관계수를 가중치로 곱하면서 음의 상관도는 제외하므로 고장예지의 목적에 잘 부합 한다고 판단된다.

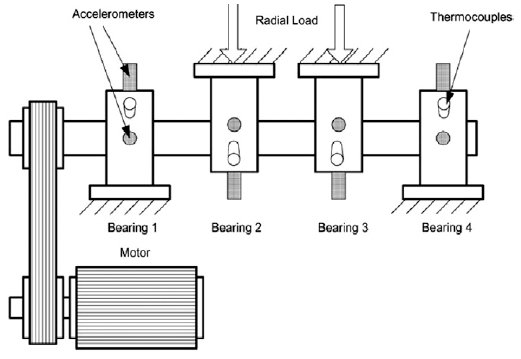

3.1. IMS 베어링 데이터 세트

본 연구에서는 NASA Ames에서 제시한 Intelligent Maintenance Systems(IMS) 베어링 데이터 세트를 이용하 였다. 실험을 위해서 4개의 2열 베어링에 수평, 수직 방향으로 Fig. 4와 같이 가속도계를 장착되었다. 회전속도와 하중은 각각 2000rpm과 26.7kN이다. 진동 데이터는 샘플링 주파수 20kHz로 20분 간격으로 1초간 측정되었다. 같은 조건으로 4회 실험하여 4개의 데이터 세트가 얻어졌으며, 베어링의 열화 정도를 측정하기 위해서 별도의 오일 피드백 파이프가 설치되어 일정 수준의 금속 입자가 확인되면, 이를 고장으로 판단하여 실험을 중지하였다. 고장이 발생한 실험번호와 해당 베어링은 실험 1의 3, 4번 베어링, 실험 2의 1번 베어링으로 Fig. 5에서 확인할 수 있듯이, 각각 내륜, 롤러, 외륜 결함으로 밝혀졌다 (Lee et al., 2009; Qiu et al., 2006).

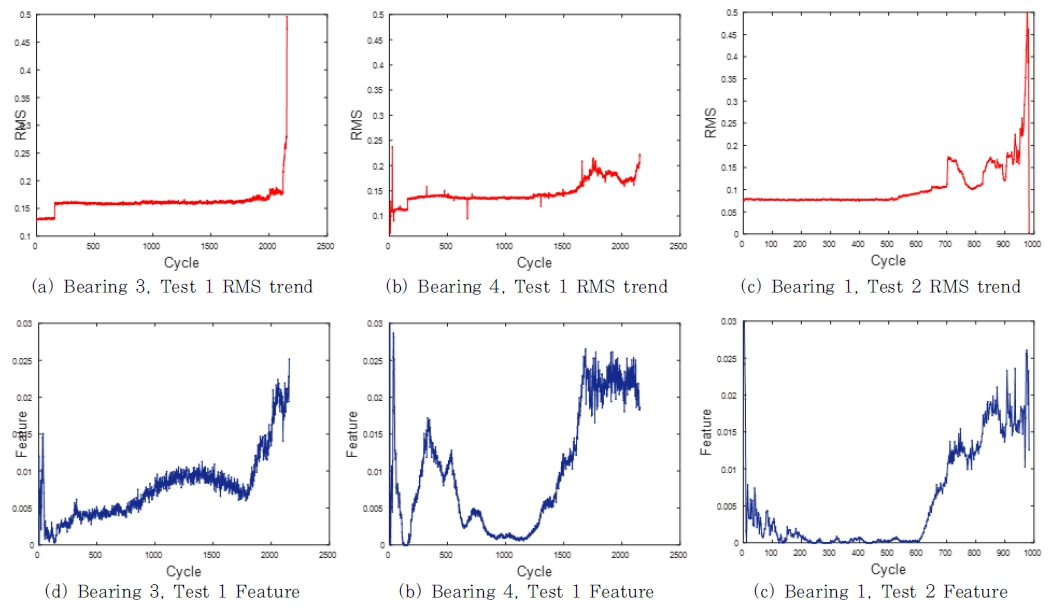

3.2. 적용결과

실험 1의 3, 4번, 실험 2의 1번 데이터 세트에 대해 시간영 역의 대표적 특징신호인 RMS와 본 방법에서 제시하는 특징신 호를 각각 적용하여 시간에 따른 변화를 Fig. 6과 같이 구하 였다. Fig. 6(a)~(c)는 RMS에 대해 계산 결과로서 Fig. 6(a), (c)의 경우, 고장까지 눈에 띄는 변화가 없다가 마지막에 급격히 증가하는 모습을 보이거나, Fig. 6(b)의 경우와 같이, 마지막 까지도 뚜렷한 결함성장 징후를 보이지 않는 것을 확인 할 수 있다. 이는 고장예지가 불가능하거나, 결함이 확인된 이후 고장에 이르기 전에 유지보수를 준비하기에 너무 시간이 짧다는 것을 의미한다. 이러한 관찰을 토대로 할 때 RMS는 현 시점이 고장인지 여부를 진단하는 관점에서는 비교적 좋은 성능이라 볼 수 있지만 유지보수를 위한 준비시간을 알아내기에는 적절 하지 않다. 반면 제안된 방법으로 추출한 특징신호의 경우, Fig. 6(d)~(f)에서 보듯, RMS보다 더 결함에 민감함을 보이고 있고 갑작스레 증가하는 것이 아니라 고장에 이르기 전 이른 사이클부터 비교적 단조 증가하는 모습을 보인다. 주목할 것은 특징신호가 초기에 감소하다가 일정 시점부터 증가할 뿐 아니라 0.025 부근에서 고장이 발생하고 있다. 이것이 어떤 원리에 의한 것인지, 일반화할 수 있는지 등에 대해서는 추후 본 연구실의 시험기로 많은 베어링 고장시험을 통해 밝힐 예정 이다. Fig. 6(d)~(f) 세 결과를 보면 공히 600 사이클 근처 부터 증가가 시작되고 있다. Fig. 6(d)의 경우는 그러나 1500 사이클부터 감소하다가 1800 사이클에서 다시 증가하고 있다. 그 어느 것이 되었든 RMS에 비해 고장발생 이전에 본 특징신호를 통해 사전 예지가 가능하다는 점에서 본 방법의 유 효성과 가능성은 충분히 인정할 만하다. 적용된 방법의 단조성을 정량적으로 평가하기 위하여 Tabel 1과 같이 특징신호와 사이클 간의 스피어만 상관계수 값을 계산하였다. 새로운 특징신호의 트렌드를 볼 때 단조증가하기 시작하는 지점을 육안으로 식별한 후 이를 trigger point로 결정하였다. 실험 1의 3번 베어링 (Bearing 13)의 경우에는 1800cycle, 실험 1의 4번 베어링 (Bearing 14)의 경우 1200cycle, 그리고 실험 2의 1번 베어 링(Bearing 21)의 경우에는 600cycle로 정하였으며, 같은 사이클 지점 이후에서의 RMS 단조경향과 비교하였다. Table 1의 특징신호 결과 값을 보면 0.8이상임을 확인할 수 있는데, 상관계수 ρ가 0.8이상이면 correlation이 강하다고 볼 수 있다 (Devore, 2011). RMS의 경우, correlation이 약하다고 볼 수 없지만 제안된 특징신호보다는 낮은 값을 가진다는 것을 확인 하였으며, 이는 새로운 특징신호가 더 좋은 단조경향을 보인다는 것을 의미한다. 특히 육안으로 두 신호를 비교할 경우 상관계 수의 단순 크기차이만으로는 평가하기 어려운 부분이 있는데, RMS는 거의 변화가 없이 끝나거나 마지막에 갑자기 증가하는 반면 특징신호는 점진적 증가를 보이고 있다. 본 연구에서는 trigger point를 육안으로 설정하여 계산하였지만 향후 연구 에서는 trigger point를 명확한 근거를 통해 선정하여 연구를 진행할 예정이다.