1. 서 론

2. 폴리에틸렌 코팅 강관 구조해석

2.1 코팅강관 모델링

2.2 Mesh 구성

2.3 재료 물성 조건

2.4 하중 및 경계조건

3. 폴리에틸렌 코팅 강관 구조해석 결과 분석

3.1 토압에 의한 정적구조 해석(A) 결과 분석

3.2 차량 하중에 의한 피로해석(B) 결과 분석

3.3 인장 하중에 의한 누수 저항성 해석(C) 결과 분석

3.4 압축 하중에 의한 누수 저항성 해석(D) 결과 분석

4. 동일직경 강관의 구조성능 평가 및 후속연구의 필요성

5. 결 론

1. 서 론

상수도 강관은 양질의 용수를 생활반경까지 운반・공급하여 인류 편의 및 건강 증진에 중요한 기능을 수행한다. 노후 강관은 부식 및 파손의 범위가 시간 경과와 함께 확대되는 양상을 보이며 국지적 강관 공사가 진행되었을 때 막대한 경제, 환경적 손실을 초래할 수 있다. 이에 따라 센싱 기술에 기반한 모니터링 시스템을 겸비한 스마트 파이프 관련 연구의 필요성이 증대되는 상황이다(Li et al., 2004; López-Higuera et al., 2011; Sadeghioon et al., 2014).

주조한 원 상태의 강관을 시공하면 부식 및 내구성 저하에 대한 문제가 발생하며, 수명연장을 위한 내・외부의 코팅처리가 필수적이다(Fan et al., 2018; Guidetti et al., 1996; Kim et al., 2018; 2019; 2020; Won et al., 2019). 다수의 선행연구 분석을 통하여 외부 광센서 삽입을 고려하였을 때 응력 균열 저항성 및 내충격성이 우수하고, 효율적으로 내・외면 코팅처리가 가능한 개질 선형 고밀도 폴리에틸렌(LLDPE) 재료를 사용하여 코팅된 강관의 성능을 검토하였다(De Vito et al., 1984; Samay et al., 1995; Samsudin et al., 2016). 본 연구에 앞서 PE 코팅강관의 기초 물성(접착력 및 확관 이후 인장강도) 파악을 위한 연구를 진행하였으며 기존 강관 대비 높은 물성 결과를 확인하였다. 다만, 확관 이후의 인장강도 시험 결과 기성 강관 체결 부속(압륜, 소켓링 등)이 화학적 전처리된 표면 코팅에 직접적인 손상을 입히는 것이 관찰되었으며, 이러한 문제점을 극복하고자 코팅 손상을 최소화할 수 있는 이탈방지 압륜 및 쐐기형 소켓링을 개발하였고 기존 대비 개선된 성능을 확인한 바 있다(Lee et al., 2024).

지반에 매설된 강관은 매설 토압, 차량 등 다양한 하중을 받으며 이에 대한 실험・해석적 검증이 요구된다(Kudus et al., 2018). 다만, 개발된 코팅 강관은 대구경으로 시험 가능 규격이 초과하여 실험적 검증의 제한이 발생한다. 따라서 본 연구에서는 코팅 강관이 매설압, 차량, 압축 및 인장 등 다양한 하중 조건에 대한 구조 해석을 유한요소법(FEM) 기반 ANSYS 전산 구조 해석 프로그램을 활용하여 피로 파괴에 대한 안정성과 누수 저항성의 측면에서 구조 성능을 분석하였으며 직경과 체결 부속이 서로 다른 개발 코팅 강관 3종과, 내면 에폭시 코팅 처리한 강관(Control) 1종의 해석 모델을 선정하였다. 또한, 기존 연구에서는 용접을 통한 강관 연결 대비 기계적 연결 방식에 대한 기술개발과 해석 연구가 미흡한 상황이며, 이에 기계적 연결부의 다양한 하중저항 성능이 검토되어야 한다고 밝힌 바 있다(Kwon et al., 2022). 이를 반영하여 본 연구에서 실시한 구조해석은 개발한 체결 부속의 하중 및 변형 저항성과 내・외부 폴리에틸렌 코팅의 적합성 여부에 중점을 둔 체결부 중점 해석을 실시하였다.

2. 폴리에틸렌 코팅 강관 구조해석

구체적인 구조 해석 절차는 Fig. 1과 같으며 대상 강관의 직경과 해석의 효율성을 고려하여 길이 및 체결 종류가 서로 다른 3가지 강관(이하, M시리즈)과 내면 에폭시 코팅 도복장 강관 1종(이하, C시리즈) 총 4가지 파이프 종류에 대한 해석을 실시하였다. 또한, 차후 서술할 4가지 하중조건에 대한 변수를 설정하여 다양한 조건에서의 변형과 응력 분포, 응력 변화를 분석하였다.

2.1 코팅강관 모델링

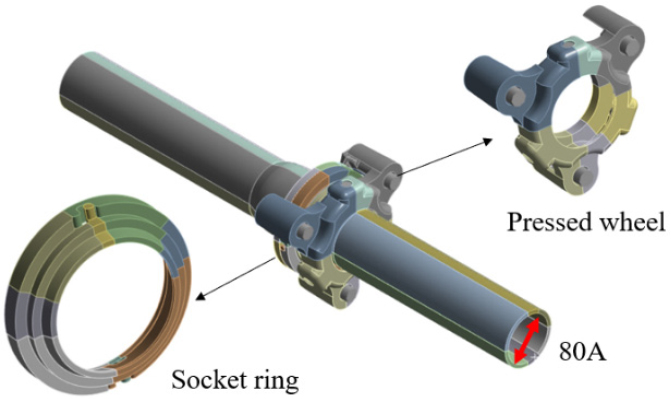

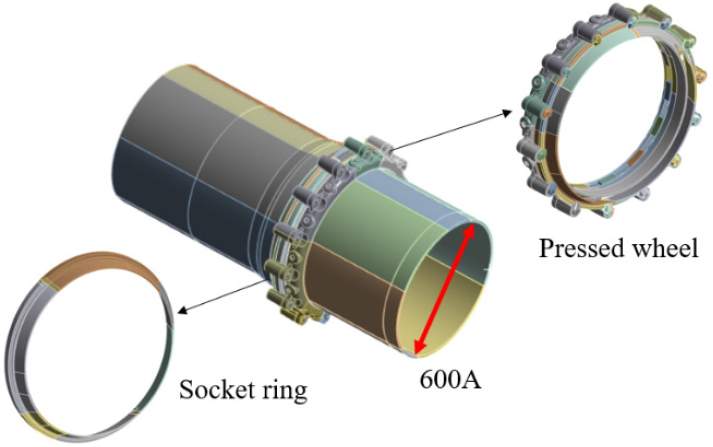

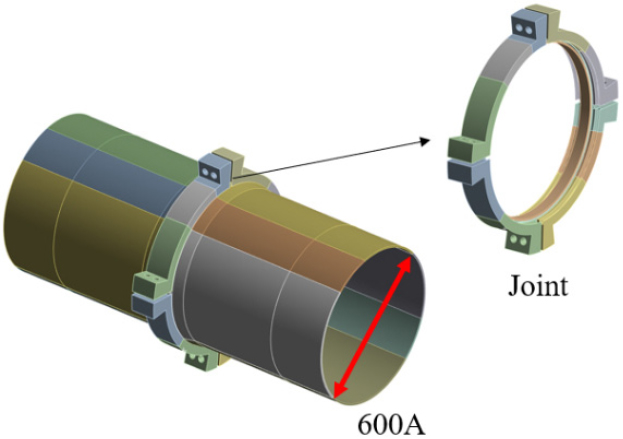

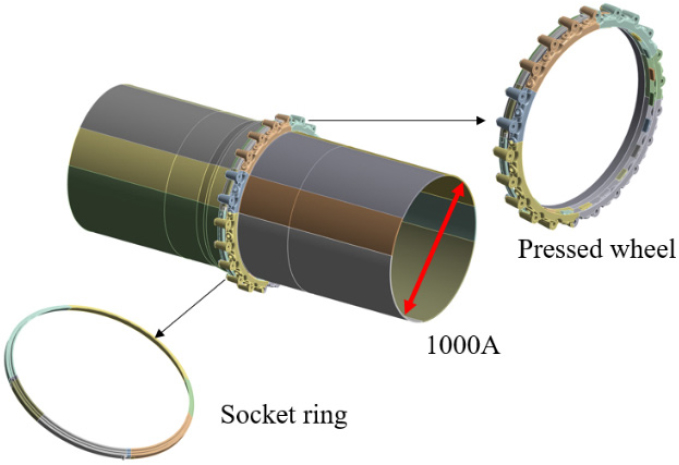

해석 강관의 모델명 및 규격은 Table 1과 같다. M80A(Fig. 2), M600A(Fig. 3), M1000A(Fig. 5) 모두 개발된 너트형 압륜 및 분할형 소켓이 사용되었으며, 강관 내・외면 코팅 재질을 LLDPE 개질 폴리에틸렌으로 설정하였다. C600A(Fig. 4) 모델은 상용 조인트를 사용한 일체형 체결 부속으로 구성되었으며, 강관 내면 코팅 재질을 액상 에폭시의 물성을 이용한 기성 제품으로써 개발 코팅 강관과의 비교 분석을 목적으로 함께 해석을 수행하였다.

Table 1.

Steel pipe model analysis specifications

| Model | Steel pipe specifications | Note | Fig. |

| M80A | PFP-DHPJ 80A | Development | 2 |

| M600A | PFP-DHPJ 600A | Development | 3 |

| C600A | PFP-DHPJ 600A | Control | 4 |

| M1000A | PFP-DHPJ 1000A | Development | 5 |

M시리즈 모델별 체결부의 압륜과 구경의 크기가 상이하며, 구경 변화에 따른 응력 변화분포 및 변위 발생량의 분석을 중점으로 해석하기 위한 모델링 설계를 진행하였다.

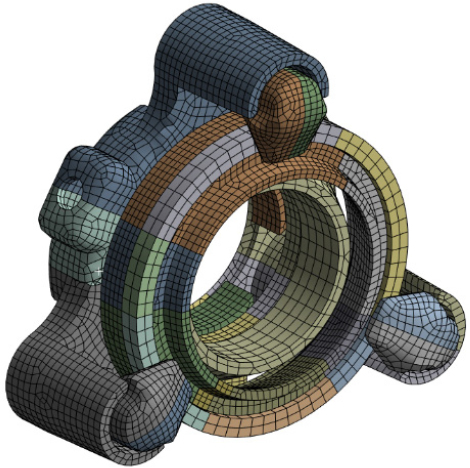

2.2 Mesh 구성

4종의 코팅강관 해석 모델은 유한요소해석(FEM)을 위하여 Solid 요소로 Mesh를 설계하였다(Fig. 6). 강관 형상 모델링에 내・외면 코팅 구현을 목적으로 각 Solid면에 Surface Coating 기법을 적용하였다. 개발된 M시리즈의 강관은 외부 1mm, 내부 1.8mm의 개질 폴리에틸렌 코팅 물성을 구현하였고, C시리즈는 외부와 내부를 각각 폴리에틸렌과 액상 에폭시의 코팅을 구현하기 위해 전 모델 Layered shell 설정을 재료 물성에 맞게 정의하였다. 생성된 Mesh의 절점과 요소의 개수는 Table 2와 같다.

Table 2.

Number of nodes and elements in the modeling mesh

| Model | Node | Element |

| M80A | 39,901 | 38,683 |

| M600A | 495,765 | 514,838 |

| C600A | 83,797 | 81,520 |

| M1000A | 356,047 | 441,362 |

2.3 재료 물성 조건

해석 모델링에 사용된 코팅강관 모델의 주요재료 물성은 Table 3과 같다. M시리즈 강관 모델링은 KS D 3507 규정을 참고하였고, C시리즈 비교 강관은 KS D 3656 규정을 참고하여 해석 모델링을 위한 재료 물성을 선정하였다.

Table 3.

Steel pipe modeling material properties

Table 4.

Analysis conditions for each case

2.4 하중 및 경계조건

본 연구에서는 다양한 하중 조건에 대한 코팅강관의 구조 안전성 평가 해석을 수행하기 위해 Table 4의 4가지 상황에 대한 경우를 선정하였다. 코팅된 강관이 주로 받을 수 있는 매설상황에서의 구조해석, 차량 하중에 따른 피로파괴 저항성, 지반 변화에 따른 인장・압축 응력에 대한 상황을 중점으로 선정하였다. 취지에 적합한 코팅강관 구조해석 수행을 위하여 경우 별 경계조건을 설정하였다.

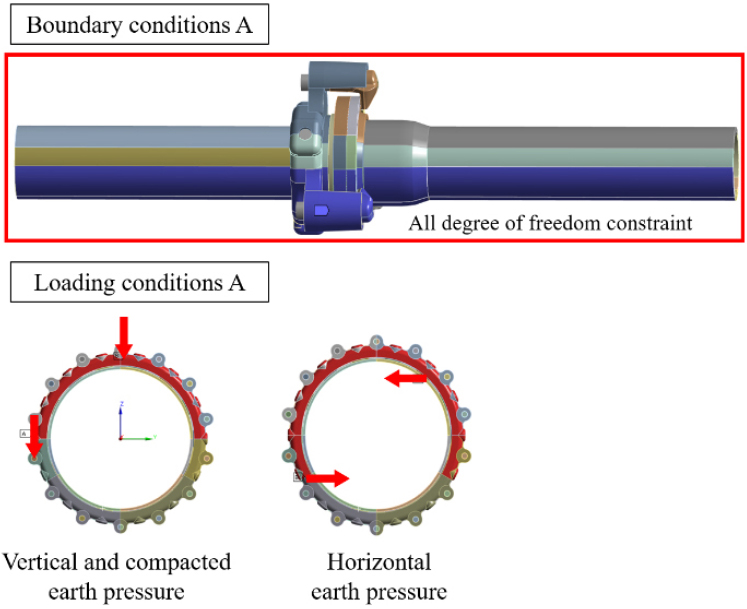

2.4.1 토압에 의한 정적 구조해석(A)

A상황은 코팅강관이 매설에 의한 연직・다짐・수평토압이 작용하는 상황을 가정하여 하중을 설계하였다(Fig. 7). 강관이 완전 매립 기초 조건의 상황을 만족하였다고 가정하였고 연직・다짐・수평토압은 관경, 터파기 폭, 토피 높이에 따라 결정되므로 KS D 3590 규정에 의거하여 매설압 입력 조건을 산정하였다. 연직토압은 (1)의 식을 이용하여 산정하였으며, 은 매설토의 단위중량, 토피 높이(H) 값을 대입해 모든 해석모델에 18의 동일한 연직토압을 적용하였다. 더하여 상부 매설토의 다짐에 의해 발생하는 다짐토압을 고려하여 13.7 하중을 추가로 산정하였다. 수평토압은 식 (2)의 마스톤(Marston) 공식을 이용하여 산정하였으며(10.6), 값은 관매설을 위하여 굴토한 도랑의 폭, 값은 흙의 종류・두께와 굴착폭에 따른 상수이다.

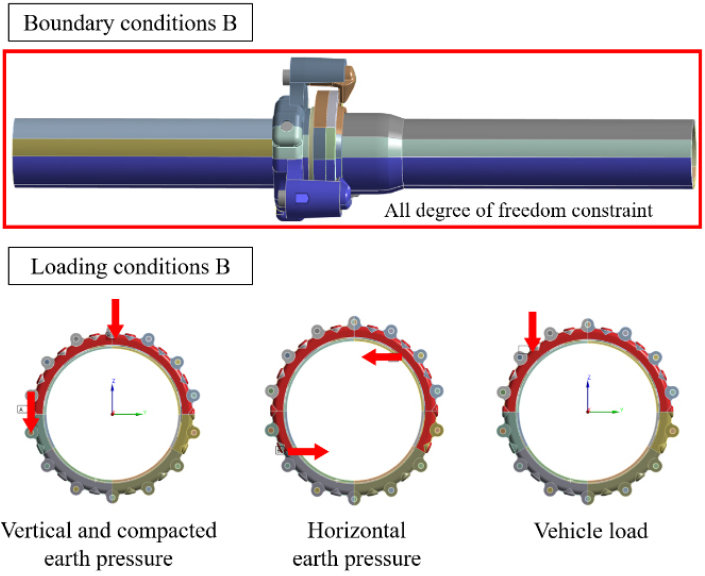

2.4.2 차량 하중에 의한 피로해석(B)

B상황에서는 반복적인 차량 하중을 받는 강관의 피로안전성 평가를 수행하였다. 항복하중에 도달하지 않는 하중이라도 반복적으로 강관에 작용할 경우 피로에 의한 파괴가 발생할 수 있으며, 이에 S-N 선도를 이용한 피로파괴 해석이 필수적으로 요구된다(Van Wittenberghe et al., 2010; Vishnuvardhan et al., 2023). 구조물에 작용하는 하중이 시간과 더불어 변동할 때의 하중을 변동 하중(Pulsating load)이라 정의하며, 피로 파손(Fatigue failure)은 대체로 변동 하중과 연관되어 있기에 중요 항목으로 평가된다(Han and Cho, 2004). 따라서 매설압과 차량 하중이 동시에 작용하는 Non-Proportional 피로해석을 수행하였다. 피로수명 평가 방식은 등가응력진폭을 Fig. 8의 S-N 선도에 대입하여 산출하였다. A상황의 경계 및 하중조건이 동일하게 작용하였으며, 차량 변동 하중에 대한 조건을 추가되었다(Fig. 9).

매설관거 상부에 차량이 통행하는 상황을 가정하기 위하여 도로교 설계표준시방서 DB-24 규정을 참고하여 후륜하중()을 토압하중으로 환산하여 하중을 산정하였으며, 전륜하중에 대한 영향은 무시하였다. 도로 기준 종 방향으로는 타이어 접지폭() 200mm에 45° 각도로 분산되며, 횡 방향으로는 차체 점유폭() 2.75m로 분산되는 상황을 가정하여 산정하였다. 차량 하중을 계산하기 위한 충격계수()는 보수적 평가를 위해 전 강관 모델을 0.5로 선정하여 해석을 수행하였으며, 수식 (3)의 차량 활화중 산정식을 활용하여 전 해석모델에 47.6의 차량 하중을 적용하였다.

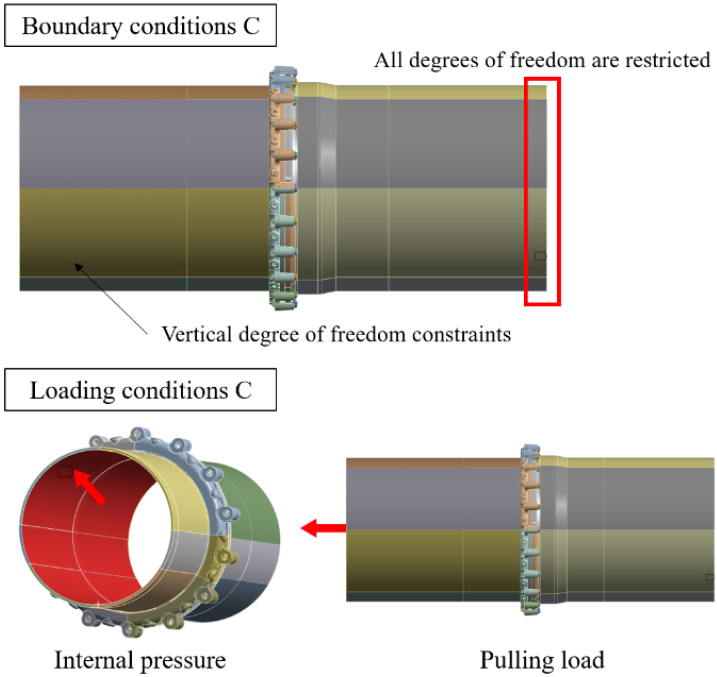

2.4.3 인장하중에 의한 코팅강관 누수 저항성 해석(C)

C상황에서는 코팅 강관에 내압이 걸린 상황을 기반으로 강관에 인장 하중이 가해졌을 때 누수 저항성을 평가하였다. 내압 조건은 1.5MPa, 인장 하중은 50kN으로 설정하였다. Fig. 10와 같이 인장 하중에 대한 변형을 집중적으로 분석하기 위하여 강관 외부면의 수직한 자유도만 구속하여 해석을 수행하였다.

2.4.4 압축 하중에 의한 누수저항성 해석(D)

D상황의 해석은 내압이 작용한 상태에서 외부 압축 하중이 가해지는 상황에서 누수 저항성을 평가하는데 목적이 있다. 강관 내부면 내압 조건은 1.5MPa이며, 30kN의 압축 하중을 설정하여 해석에 적용하였다. 경계조건은 Fig. 11과 같이 모든 자유도를 구속하였다.

3. 폴리에틸렌 코팅 강관 구조해석 결과 분석

3.1 토압에 의한 정적구조 해석(A) 결과 분석

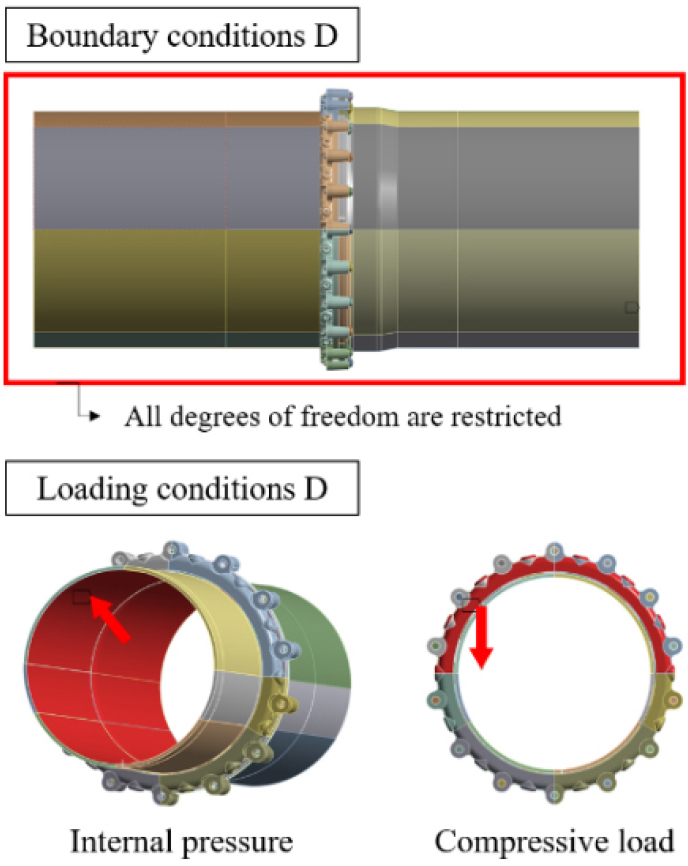

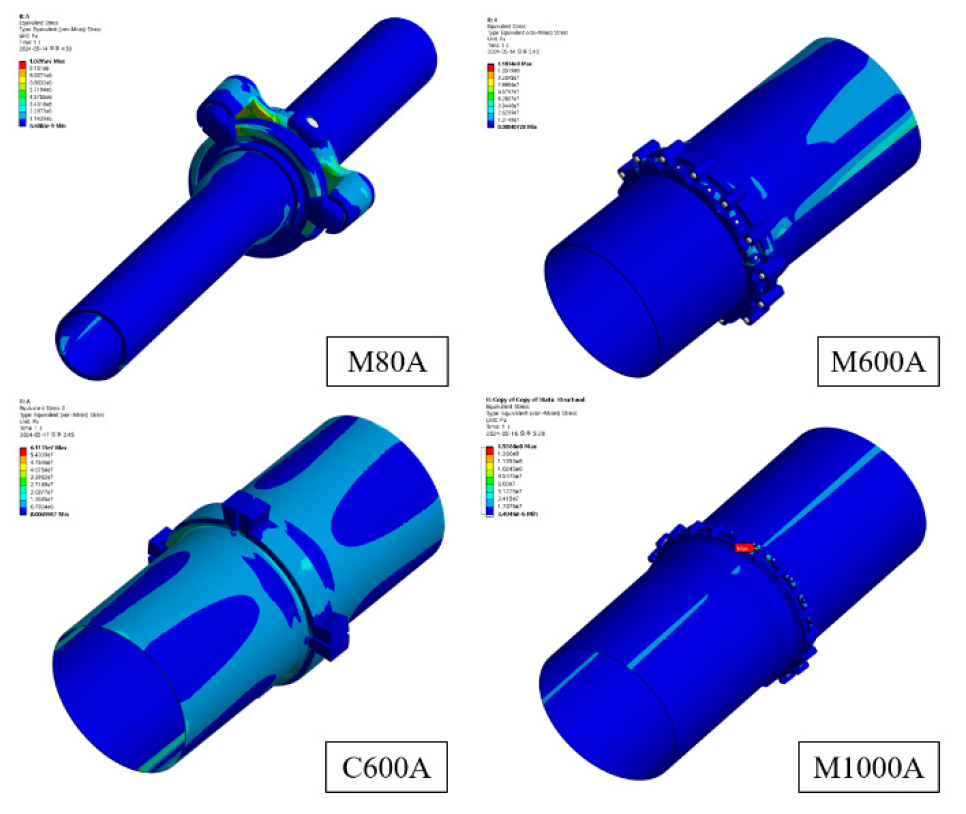

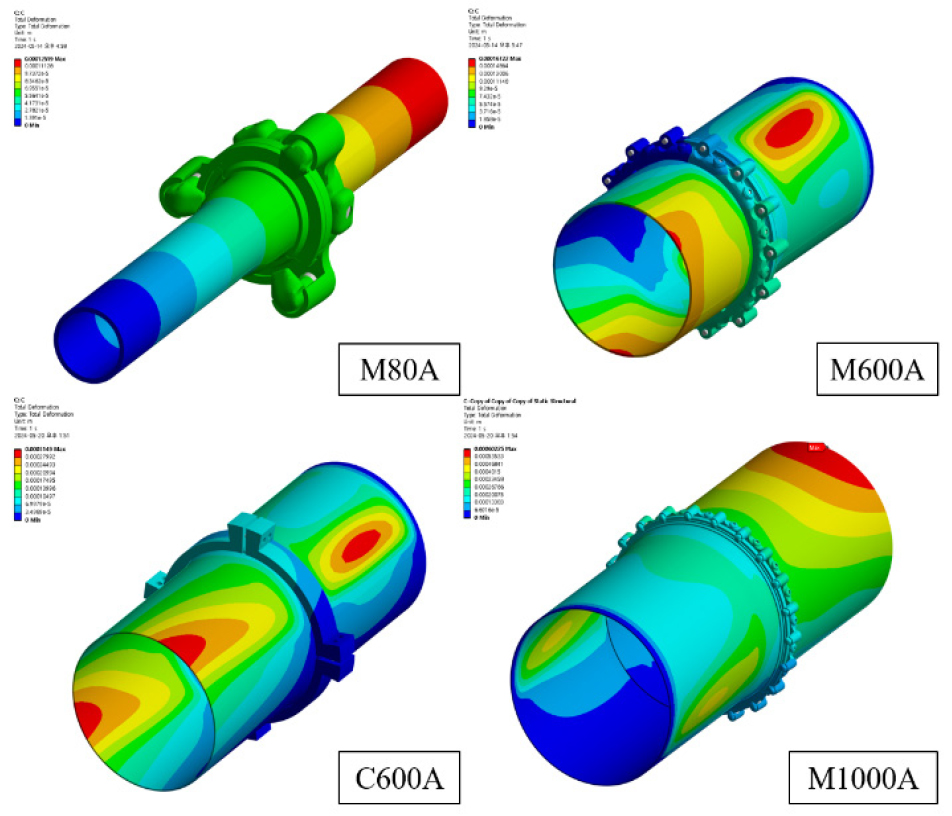

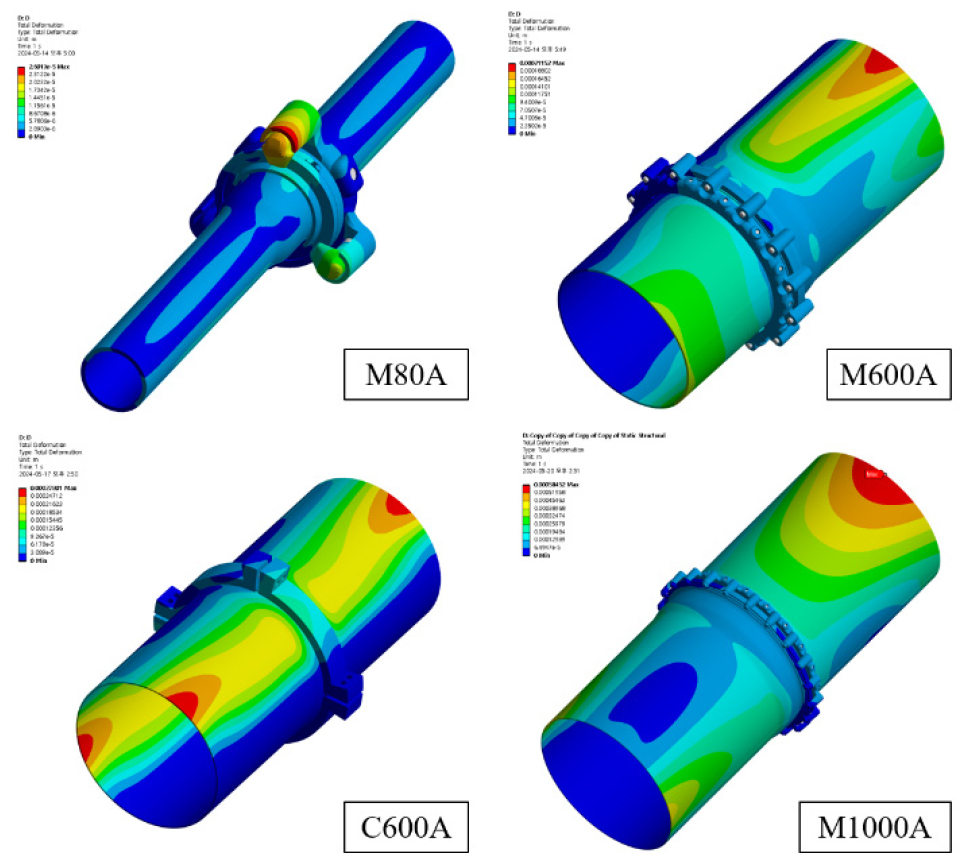

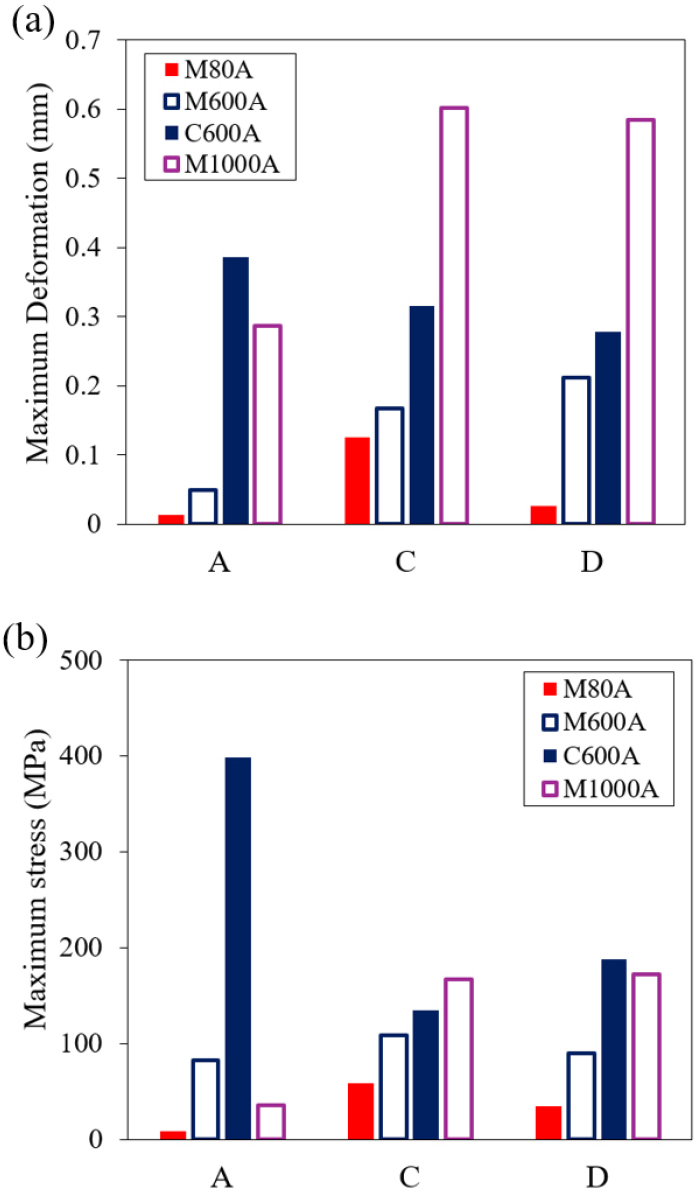

A상황은 매설압에 대한 코팅강관의 구조성능을 변형 및 하중 분포의 측면에서 평가하였다. M80A와 M600A의 강관 모델은 체결부 압륜 및 소켓링 부속에서 최대 변위가 발생하였으나 각각 0.013mm, 0.049mm로 미소하였고, 나머지 두 강관은 강관 단면에서 최대 변위가 발생하는 것을 Fig. 12와 같이 확인할 수 있다. 특히, 최대 변위는 C600A 강관의 끝단에서 0.385mm로 같은 규격의 M600A 대비 7.9배 이상의 변형을 보였다(Fig. 20(a)).

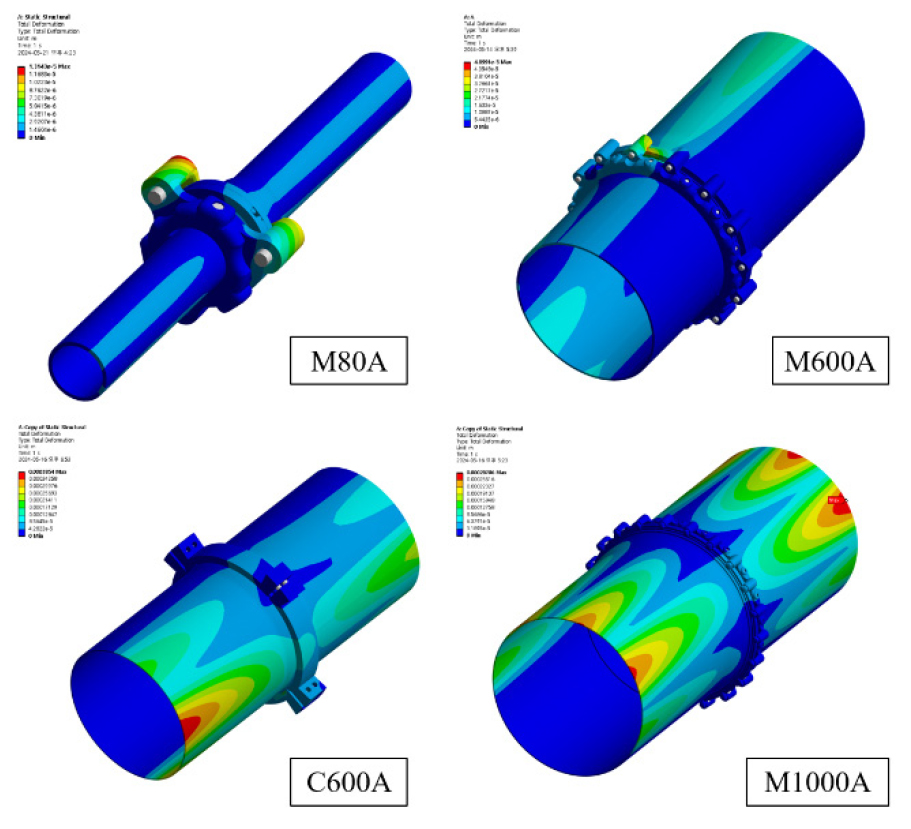

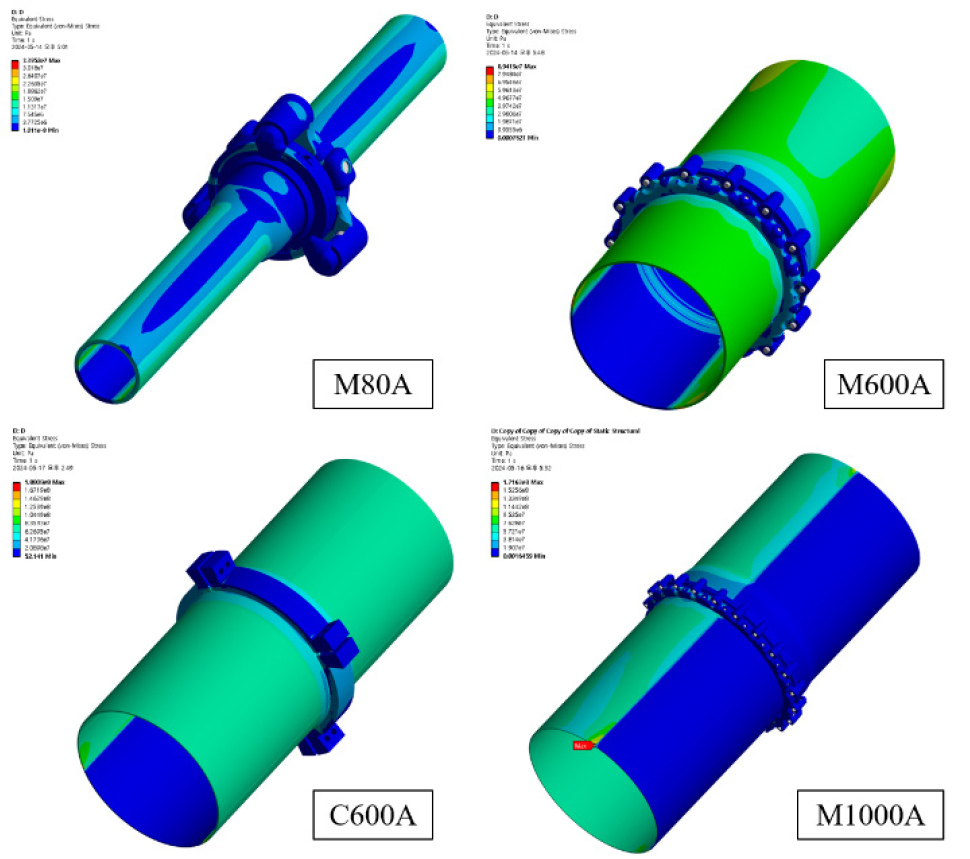

Fig. 13은 A상황에 대한 강관의 응력 분포이며, 전 모델 연결 부속에서 최대응력이 발생하였다. 이는 기존연구를 통하여 강관파일의 기계적 체결부 휨하중 응력 분포와 비슷한 경향을 확인하였다(Kwon et al., 2022). 다만 C600A의 최대 응력이 398.41MPa로 항복 응력인 280MPa를 1.4배 이상 초과함을 확인하였다(Fig. 20(b)). 동일 구경의 M600A와 C600A를 비교 분석하였을 때, C600A의 최대 응력 값이 M600A 대비 378.69% 증가된 것을 근거로 개발된 연결 부속과 PE 코팅의 매설 토압 하중에 대한 안전성을 검증하였다.

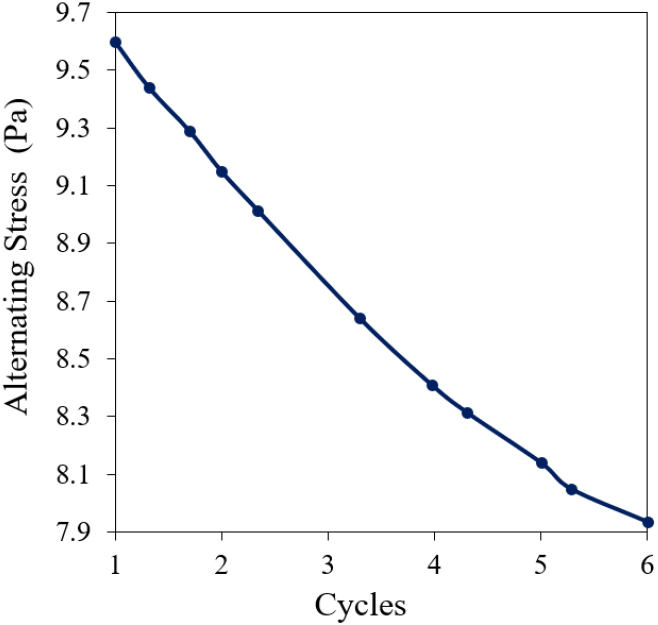

3.2 차량 하중에 의한 피로해석(B) 결과 분석

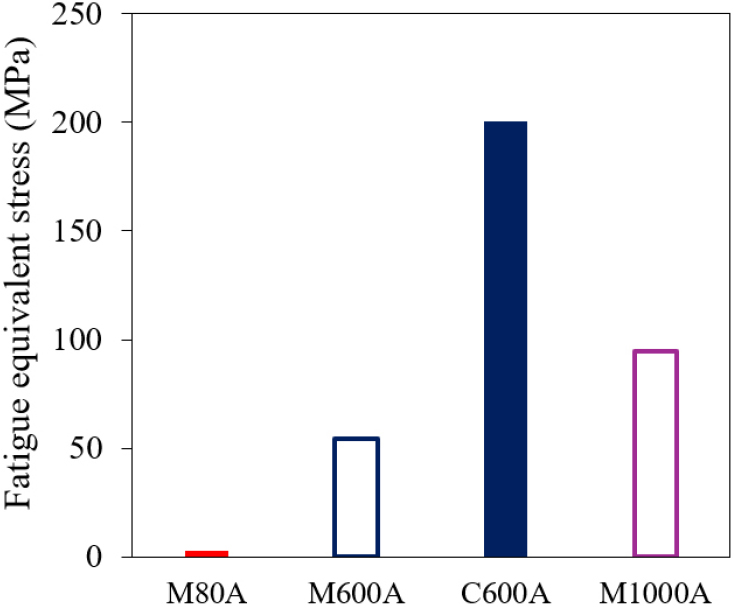

B상황에서는 강관 모델이 매설된 상황에서 차량 하중이 발생하는 상황을 가정하였고, S-N 선도를 이용하여 피로해석을 수행하였다. 최대 등가응력 진폭과 피로수명을 강관 성능 평가 지표로 선정하였다.

Fig. 14은 B상황에 대한 응력 컨투어로 C600A 모델에서 다른 강관 대비 평균 2배 이상의 하중이 가해지는 것을 확인할 수 있으며, 특히 동일 구경의 M600A 대비 등가 응력진폭이 3.8배의 차이를 보였다(Fig. 15).

Table 5은 산출한 최대 등가응력을 기반으로 S-N 곡선을 통해 계산된 피로수명의 결과 값으로 M시리즈의 강관이 C시리즈 대비 피로수명이 길며, 적은 응력을 받는 것을 종합하였을 때 개발된 코팅 강관이 기존 강관 대비 우월한 성능을 가지고 있다는 것을 검증하였다. 특히 M80A와 M600A의 두 모델에서는 피로 수명이 1.0 × 106회를 상회하는 결과를 확인하였다.

Table 5.

Fatigue life evaluation and equivalent stress results (B factor)

| Model | Maximum equivalent stress (MPa) |

Fatigue life (cycle) |

| M80A | 2.64 | Greater than 1.0 × 106 |

| M600A | 54.18 | Greater than 1.0 × 106 |

| C600A | 200.16 | 2.55 × 104 |

| M1000A | 94.82 | 5.78 × 105 |

3.3 인장 하중에 의한 누수 저항성 해석(C) 결과 분석

C상황에서는 한쪽 강관면을 구속하고 다른 면에 인장 하중을 가했을 때의 변형 및 응력분포를 지표로 선정하여 누수저항성 평가를 위한 해석을 수행하였다.

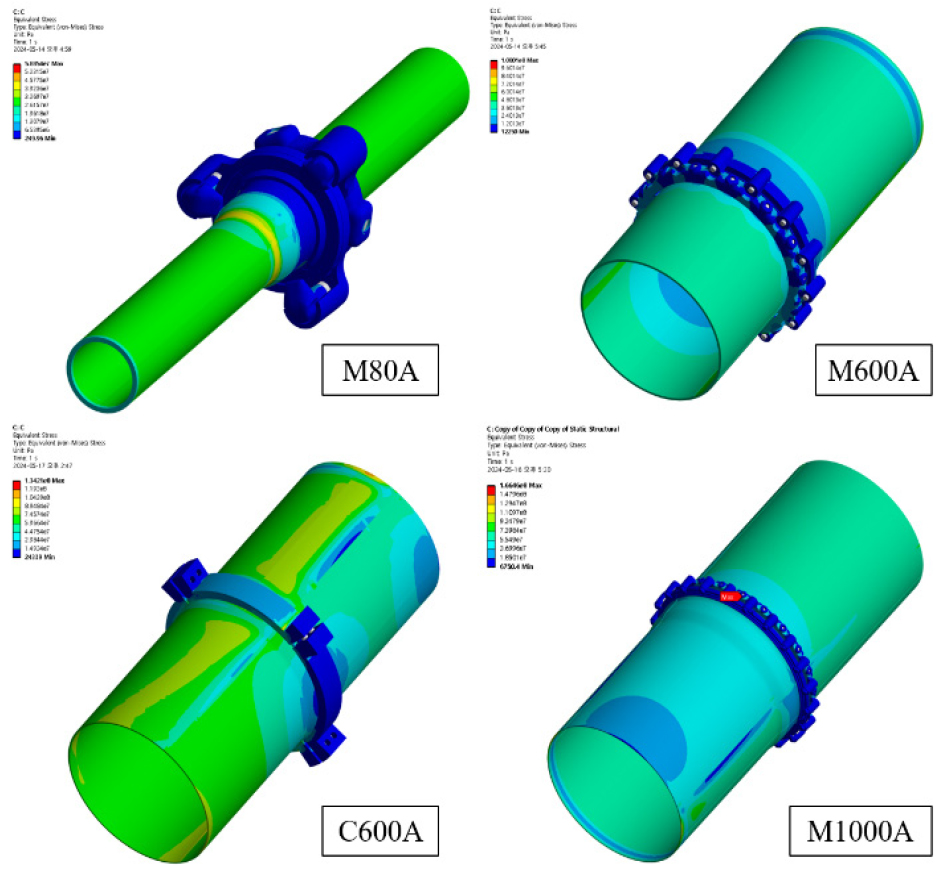

M80A와 M1000A 모델은 인장을 가하는 부분에서 최대 변형이 나타났으며(Fig. 16), 대구경 강관(M1000A)에서 0.60mm의 가장 큰 변위를 확인하였다. 더하여 M600A의 모델이 C600A 대비 1.9배 작은 변형을 나타내었다.

C상황에 대한 최대응력 산출 값은 Fig. 20(b)를 통하여 확인할 수 있으며, 구경의 증가함에 따라 최대응력이 증가하는 경향을 보였다. Fig. 17의 응력 분포를 분석하였을 때 M80A&C600A 모델은 강관면에서 최대 응력이 나타났지만, M600A는 압륜, M1000A는 고정 부속 볼트에서 최대 응력을 나타남을 확인하였다.

특히 체결부와 근접한 확관 지점 강관면의 경우 중앙 강관면 대비 적은 하중을 받는 것을 근거로 연결부에 대한 누수 저항성이 충분하게 확보되었다고 판단하였다.

3.4 압축 하중에 의한 누수 저항성 해석(D) 결과 분석

D 상황은 모든 자유도 구속 조건에서 압축 하중 저항성 평가를 실시하였다. M80A 모델에서는 체결부에서 가장 큰 변형이 확인되었으며, 이를 제외한 전 모델에서 강관 끝단에서 최대 변형을 가지는 분포 양상을 확인하였다(Fig. 18).

응력 분포는 M80A을 제외한 전 모델 강관 중앙면 부위에서 최대 응력이 발생하였으며, M80A의 경우 고정블록에서 최대 응력이 발생함을 확인하였다(Fig. 19). 이는 M80A의 모델이 강관 직경 대비 큰 부피의 압륜 고정 부속을 사용하였기 때문으로 예상된다. C600A 모델의 최대 응력값은 188MPa로 동일 구경의 M600A에서 확인한 92MPa 및 상대적으로 더 큰 구경의 M1000A 모델에서 확인한 171MPa를 상회하는 값이 도출되었으며, 더 큰 응력을 받고 있음을 확인하였다. 이를 종합하였을 때, 압축 하중 조건에서 개발된 강관(M시리즈) 체결부의 높은 누수 저항성을 확보하였다고 판단하였다.

4. 동일직경 강관의 구조성능 평가 및 후속연구의 필요성

모델 M600A와 C600A는 같은 직경의 강관으로 전자는 내・외부 개질 폴리에틸렌 코팅을 실시하였으며 표면 코팅 손상 방지를 위해 개발된 연결부속을 사용하여 모델링하였고, 후자의 경우 강관 내면 코팅을 액상 에폭시의 물성을 적용하여 기성 조인트를 사용한 모델링을 실시하였다. 전체적인 변형을 비교・분석하였을 때 C600A 대비 M600A 모델이 평균 56.1%의 변위 감소를 보였다. 응력 분포를 비교하였을 때 역시 평균 최대 응력 기준 61.2% 감소를 보이며 에폭시 코팅 및 기성 조인트 대비 폴리에틸렌 코팅 및 개발 부속에 대한 하중 저항성이 우월한 것을 확인하였다.

본 연구에서는 개발된 코팅 강관과 체결 부속의 안전성을 구조해석을 통하여 검증하였다. 다만, 두 구성요소 중 어느 쪽이 더 큰 기여를 하였는지에 대한 명확한 분석은 이루어지지 않았다. 따라서 추후 연구에서는 각 구성 요소의 단독 및 결합 사용 시의 성능을 비교・분석하는 해석을 수행하여 개발된 코팅 강관과 체결 부속 각각의 기여도를 정량적으로 평가하기 위한 구조해석을 진행할 계획이다.

5. 결 론

본 연구에서는 고밀도 개질 폴리에틸렌을 사용하여 화학적으로 전처리된 코팅 강관 및 코팅 손상 방지를 위한 연결 부속을 개발하였고, 다양한 하중조건에서의 구조해석을 수행하였다. 본 연구를 통해 얻은 결과는 다음과 같다.

1) 매설압에 대한 정적 구조해석을 수행하여 에폭시 코팅 및 기성 조인트 체결 강관에서 최대 변형을 확인하였으며, 항복응력인 280MPa 보다 1.4배 이상의 최대 응력이 발생하였다. 이에 반하여 PE 코팅 및 개발 체결 부속 사용 강관에서 비교적 낮은 최대 응력 분포를 확인하였다.

2) 차량하중에 의한 피로파괴 평가 결과, M80A, M600A에서 1.0 × 106회를 상회하는 결과가 산출되었으며, 개발 코팅강관의 피로파괴에 대한 충분한 안전성을 확인하였다. 반면, C600A는 200.16MPa의 높은 등가 응력 진폭과 2.55 × 104의 낮은 피로 수명을 확인하였다.

3) 인장 하중에 대한 누수저항성 평가 결과 변형 및 최대 응력 모두 구경이 커질수록 증가하는 경향을 확인하였다. 동일 구경인 M600A 대비 C600A에서 더 큰 변형과 최대응력이 산출됨에 따라 개발 연결 부속과 코팅의 효과를 검증하였다. 개발된 강관 모델(M시리즈) 연결부에서 적은 응력 분포를 확인하였고, 이를 통해 체결부의 누수 저항성이 우수함을 입증하였다.

4) 압축 하중에 대한 변형은 인장 하중과 마찬가지로 구경이 증가함에 따라 증대되는 경향을 확인하였으며, 체결부에서 낮은 응력 분포를 보이는 것으로 보아 강관면 대비 우수한 누수 저항성을 가지고 있다고 판단하였다.